産業熱伝達の厳しい分野では,半溶接板熱交換器は便利な選択として輝く.彼らは厳しい化学物質、強い圧力、熱い温度での仕事にうまく機能します。アット グラノ私達はカスタム熱交換ツールを作ることで導きます。化学,製薬,食品加工分野に焦点を当てています.顧客は大石油企業から小規模なバイオテクグループまで彼らはこれらのユニットを彼らの仕事に適合するために私たちのスキルに頼っています。 この投稿は、半溶接プレート熱交換器の溶接ステップと品質チェックを詳しく見ています。私たちは現在の仕事から脱退します。そこでは,慎重な溶接によって,粗い設定でギアの寿命は30%まで高まりました.

HVAC設定を実行したり,製薬品の出力を増やしたり,石油とガスの作業を調整したりすると,半溶接溶接の詳細を知ることで毎日の流れを変えることができます.物事をよりスムーズに進めることができます。今では主な部分をチェックします。基本的なビルドから欠陥を修正するまで、次のタスクにスマートに選ぶのに役立ちます。

半溶接板熱交換器の溶接プロセス紹介

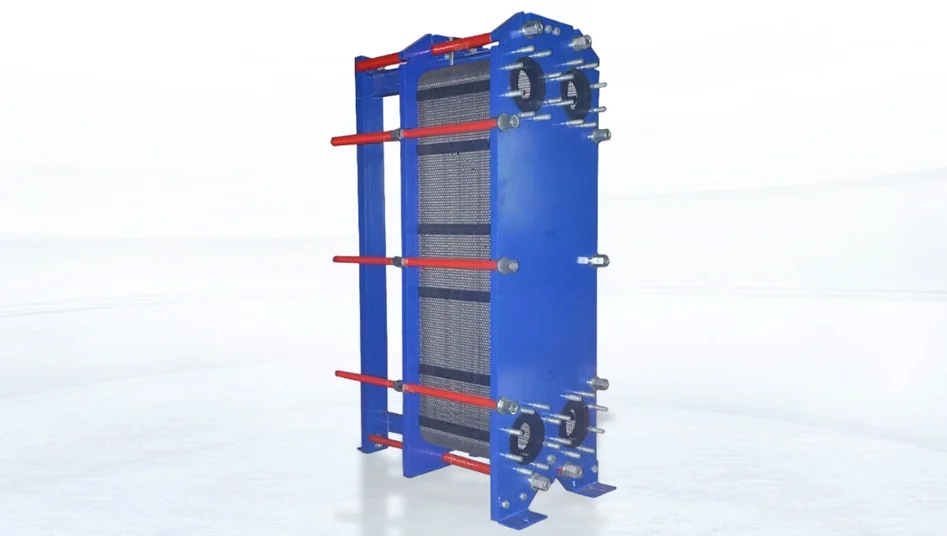

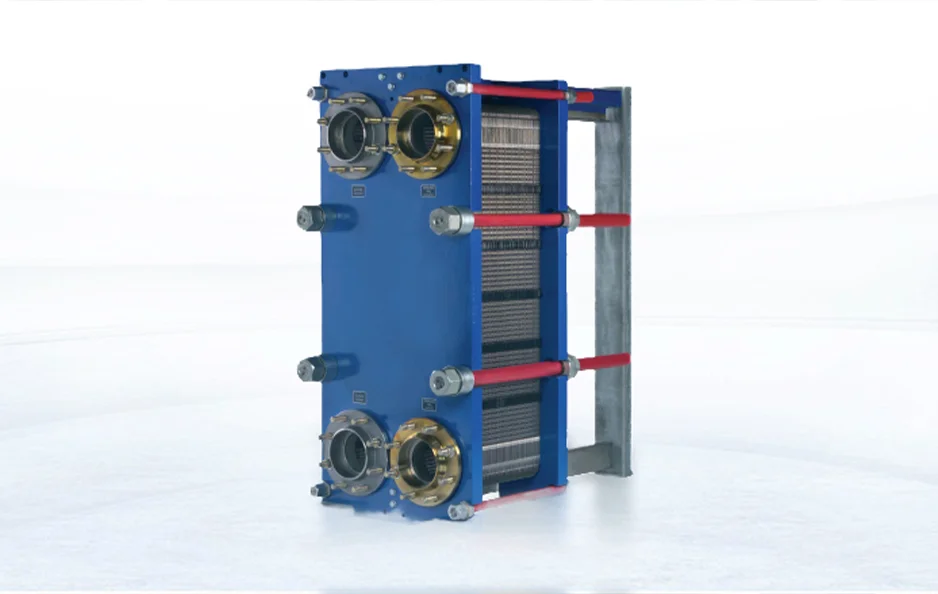

半溶接板熱交換器 熱処理技術のスマートな混合物を印します。それらはフル溶接またはジャストガスケットのタイプと異なります。これらのユニットでは、いくつかのプレートはポートで溶接されます。これは1つの流体の流れのために強く、漏れない経路を作ります。他の流れはガスケットによって密封された経路を通ります。この設定は、非常に悪いまたは厚い流体の場合に大きく役立ちます。冷却におけるアンモニアや化学作業における強酸を考えてください。私たちはこれをトップミルクハンドラーと新鮮なチームアップで取り組みました。流体間の混合を止めました。

これらの交換器に組み立てられる溶接は、端部およびポートスポットで一組のプレートを結合します。新鮮な方法を使用します。これは堅固で安定した流れ線を作ります。最大25バーの圧力と150°C以上の熱を持つ。通常の溶接方法には、タングステン溶接(TIG)が含まれています。ガスタングステンアーク溶接(GTAW)とも呼ばれています。そこで’s レーザー溶接および低熱溶接。TIGは大きなコントロールとケアを与えています。それ’薄いステンレス鋼版のための最もよいs。レーザー溶接は速度と小さな熱帯をもたらします。このカットは大きなバッチで曲がります。クリーンが重要な医薬品顧客のために、レーザー溶接を追加しました。0.5mm以下の熱帯の溶接を作りました。これはFDAの規則に適しています。

溶接とガスケットの混合物は,半溶接ユニットを区別します.溶接は厳密なシールと硬い流体のための堅い強さにロックします。ゴムやプラスチックからのガスケットは,溶接しない場所で分離し,清潔にし,簡単にチェックできます.この簡単に変更できる機能は、私たちの食べ物や飲み物の仕事におけるゲームを変えました。完全溶接ピックよりも時間を40%短縮します。これらの交換器は溶接の堅さとガスケットの容易さを結びつけます。急速に変化する分野でユーザーにとって時間をかけてお金を節約します。

ステップバイステップ溶接プロセスワークフロー

半溶接版熱交換器の構築は近い準備で始まります。すべての部品はjob’に一致しなければなりません。Sの必要性グラノでは、私たちのステップは顧客の望みに合っています。最初から有限元分析(FEA)を使用しています。特別な建物での熱ストレスを推測します。

プレート形成と初期準備

仕事はプレート形成から始まります。ハイケアスタンピングまたは水形成は薄い金属板を形成します。これらは0.5〜1.0 mmの厚さを走ります。波や魚骨のパターンに変わります。これらは回旋と熱交換を促進します。化学エッチングは次に来るかもしれません。表面の感覚を滑らかにします。これは溶接フィットを傷つけずに流体を移動します。後期の海洋建設作業では、レーザーエッチングチタンプレートを使用しました。熱交換率を15%上げた。そして彼らは水の安全な溶接のための顔を準備した。

フェイスケアは必須です。プレートは音波のクリーニングを受けます。グリースを切るために基本クリーナーを使用します。その後、不動化はそのそのその後そのそのそのその後、そのその後、そのそのその後、そのそのそのその後、そのそのその後、そのそのそのその後、そのそのそのそのその後、そのこれは溶接を弱める悪い点を止めます。それ’石油とガスのチームアップの鍵です。残った燃料は汚れのリスクをもたらします。

精密溶接実行

準備後、プレートはラインアップのためのホルダーに堆積されます。これにより,ポート穴と波は0.1mmの限界で一致します.溶接はペアされた版から始まります。エッジシームとポートブーストを打ちます。ステンレス鋼用TIG溶接線。非溶解タングステン尖とアルゴンガードガスを使用します。フィラーは1時間あたり0.5〜2kgで追加します。パワー(80-150 A)、ボルト(10-15 V)、スピード(100-200 mm/min)などの設定が調整されます。そのためにはセットアップパワーボックスを使用しています。

急速なニーズのために、レーザー溶接が特徴付けられます。キーホールスタイルを使います。これは1分1メートル以上で最大2mmの深さを掘ります。製薬品の成長作業では、ファイバーレーザーセットアップを選びました。SMO 254合金板を溶接しました。スプラッシュなしで完全に掘る。ブレイジングは800-1000°Cでニッケルフィラーを使用します。冷却システムのような小さな低熱作業に適しています。

溶接後の冷却および処理

溶接の直後、溶溶接の直後、溶溶接を止めるために、溶溶溶溶溶溶溶溶溶溶溶溶接の溶接その後1〜2時間600〜800°Cでストレスカット加熱。これは繰り返しの作業でタイヤを消す左のストレスをカットします。私たちはグリーンパワーラインで最初のテストからこれを学びました。

ガスケット統合

溶接セットで、EPDMまたはVitonガスケットは切断切切切断切切切断溶溶接セットに適合します。自動プレスはそうします。混合シールは溶接されたポートが悪い媒体を取ることができます。ガスケットパスは迅速な修正を可能にします。これは、HACCP規則を遵守する私たちの食品パートナーにとって重要です。

このステップリストは,時間の経過による顧客のノートによって形成され,小さな空間でNTUを4.0以上のユニットを提供します.実際の使用に基づく調整を続けています。例えば、1つの化学工場の設置では、成形後に追加のチェックを追加しました。これは小さな曲線を早く捕まえた。数時間後に節約した。全体的には、流れが安定している。それぞれの部分はギャップなしで次の部分にリンクされます。

最適な溶接性能のための材料の選択

材料のためのピックはユニット’を設定します。長い寿命と適合。これは半溶接セットアップで真実です。溶接はそこで熱と化学的衝撃を受けます。

プレートおよび溶接フィラー材料

304および316Lの規則のようなステンレス鋼。彼らは彼らの柔らかい鉄構造は熱い裂缝を切ります。最悪の場所では、SMO 254やHastelloy C-276のようなスーパーソフトアイロンが40以上のピットファイトスコアを与える。チタンのタイプは、私たちが行った我我我我我々が我我々がした我我我我々我我々我我我我々がしたチチチチタニウムのタイプの我軽量で身体安全なフィットを持っています。

溶接フィラーは基本金属の強さを一致または打ちます。316L版のためのER316Lワイヤーは余分な引力(収量 >250 MPa)を与えます。レーザー作業では、自己接続作業です。しかし、パルス方法は金属選択的な仕事のためのミックスを制御します。

密封された完全性のためのガスケット材料

ガスケットは仕事に適したゴムで溶接します。EPDMはHVACの水/グリコールループに適しています。150℃まで熱を保つ。NBRは冷却中に油を取ります。PTFEは化学タスクで勝利します。pHは0~14です。バイオテクの顧客のため’s 薬はスキッドを作り、私達はKalrezのスーパーゴムを選びました。不良溶媒で5年間続く。

当社のピックチャートは顧客フロー情報を使用しています。ASTM規則を確認します。この削減は実際のランで25%の失敗オッドスです。まずはサンプルも試してみます。フードラインでは、試験後にNBRをEPDMに交換しました。蒸気で蒸気を止めた。このような手順は、物事を安全で長く維持します。

品質管理と検出:溶接の卓越性を確保する

品質はグラノのすべての溶接の中央に位置しています。当社のISO 9001チェックは、圧力ギアのASMEセクションVIIIを通過します。品質を推測するためにデジタル双子を追加します。

溶接完整性の非破壊テスト (NDT)

X線写真や波チェックツールは,壁厚さの1%までの穴や不接続などの大きな欠陥を発見します.石油化学品の顧客の新しいチェックでは,主要なポートの完全なX線は,500の溶接の悪い点を示さなかった.

レーザーツールによるサイズチェックは,足の長さ (2-3 mm) および厚い斑点をチェックします. ±0.2mmの計画限界に一致します。

漏れおよび金属学保証

10^-6 mbar·L/sでヘリウム漏出の検査はシールを証明します。1.5倍の計画負荷での水圧テストは実際の作業のように行動します。 オクサル酸でクリーンされた金属スライスビューは、グググリーンセットアップと熱帯の構築を示します。デルタ鉄は5〜10%で最高の強さを確認します。

これらのチェックレイヤーは99.8%のファーストゴー率を保持します。停止を必要としないチップフィールドの顧客に信頼を築く。

すべてのデータも記録します。1回の製薬実行では テスト中の温度変化を追跡しました小さなツールのトイックを見つけるのに役立ちました。今、漏れはさらに減少します。

一般的な溶接欠陥とプロアクティブソリューション

悪い場所は見ている場所でさえ隠れることができます。ここで彼らを前に止める方法です。

毛孔性:毛毛毛毛孔性:アークを保護する

湿気や風からの空気穴は、2ガスアルゴン/ヘリウムガードによって戦われます。 −40℃以下の湿点を見ています。フィラーを150℃で最初に2時間焼く。これは湿ったタイプを乾燥します。

バッチで、ドラフトを切るためにファンを追加しました。穴はすぐに半分になった。

歪み:熱管理のマスター

熱成長は板を曲げます。我々はバックステップ溶接注文と戦い、クランプを保持します。曲がりは0.5mm未満になります。数学モデルは調整をガイドします。太陽熱の仕事のように。

不完全な融合:表面の優越性

強いクリーンおよびブラシは確かにクリーンリンクを作業します。自動眼ツールは自自自動自自自動眼の道具のフラッグの自自動自自動眼の自自動眼の道具のフラッグの自自自動自自自動眼ツール

この方法で再作業を60%削減します。ユニットは過去の計画です。

追加のヒント:小さなグループで溶接機を訓練します。パターンを早く見つける。あるチームでは、これはガス流れの問題を早期に引き起こした。

結論:ピークパフォーマンスのための精密溶接

半溶接板熱交換器の溶接作業にはスキルと事実のミックスが必要です.TIGケアからレーザークイックまで、すべて良い材料のピックと時計に依存します。グラノでは、このノウハウはあなたの貿易に適しています。それは医薬品を清潔に保護するか、食品の安全を滑らかにします。これらをリードすることで、顧客が電力を20〜30%節約するのを助けます。失敗の間の平均時間は悪い場所で10年を超える。

設定する 熱交換を上げる?私たちの構築に到達 チーム 適切なチャット。Let’あなたの仕事の次のステップに参加します。

FAQについて

Q:食性アプリケーションに適した半溶接版熱交換器を作るものは何ですか。

A:その部分溶接は、化学物質または冷蔵機能に理想的なメンテナンスのためのガスケットされた柔軟性と組み合わせた攻撃的な流体のための孤立した堅固なチャネルを作成します。石油化学および乳製品部門の顧客のために最適化されたve。

Q: TIG溶接は半溶接生産におけるレーザー溶接とどのように比較されますか。

A:TIGは厚い合金のための優れた制御を提供しますが,より遅い速度;レーザーは自動化と薄いプレートのための最小の薄薄レーレーザーのレーレーザーは優れています。レーザーを好む高速製薬ラインのように,プロジェクトの量に基づいて選択します.

Q:どのような品質テストが不可欠な溶接後ですか。

A:主要なチェックには,欠陥のX線/UT,漏れの圧力試験,微構造の完整性の金属学分析が含まれており,ASMEとクライアント仕様に準拠してゼロ故障性能を確保します.