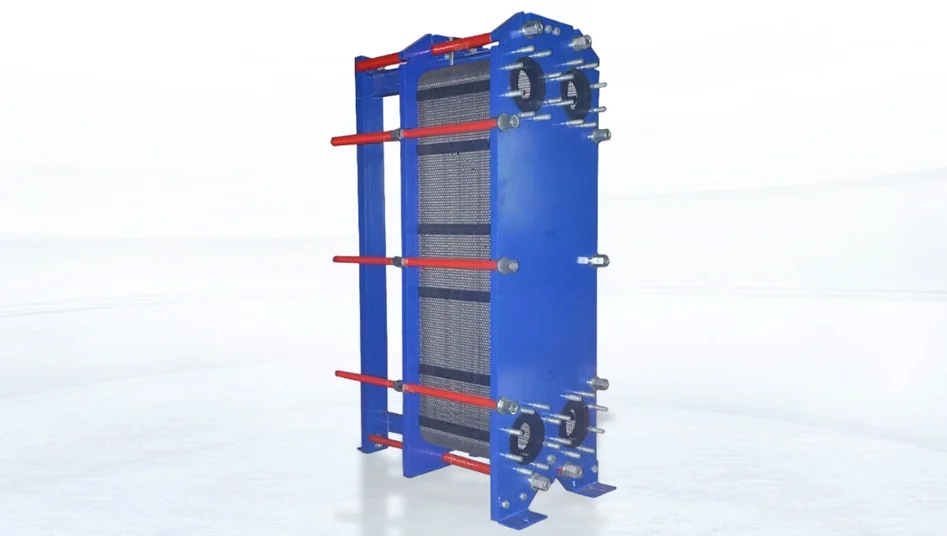

Im schwierigen Bereich der industriellen Wärmeübertragung glänzen halbschweißte Plattenwärmetauscher als praktische Wahl. Sie funktionieren gut für Arbeitsplätze mit rauen Chemikalien, starken Drücken und heißen Temperaturen. Bei Grano, führen wir bei der Herstellung kundenspezifischer Wärmeaustauschwerkzeuge. Wir konzentrieren uns auf die chemischen, pharmazeutischen und Lebensmittelverarbeitungsbereiche. Unsere Kunden reichen von großen Ölunternehmen bis hin zu kleinen Biotech-Konzernen. Sie verlassen sich auf unsere Fähigkeiten, um diese Einheiten direkt in ihre Arbeit einzubauen. In diesem Beitrag werden die Schweißschritte und Qualitätskontrollen für halbschweißte Plattenwärmetauscher genau untersucht. Wir ziehen uns von unseren derzeitigen Jobs ab. Dort hat sorgfältiges Schweißen die Lebensdauer des Getriebes in rauen Einstellungen um bis zu 30% erhöht.

Wenn Sie HVAC-Einrichtungen ausführen, die Pharmaproduktion erhöhen oder die Öl- und Gasarbeit anpassen, können die Details des halbschweißten Schweißens Ihren täglichen Durchfluss ändern. Es kann die Dinge glatter machen. Wir werden jetzt die Hauptteile überprüfen. Von grundlegenden Builds bis zur Behebung von Fehlern hilft Ihnen dies, intelligent für Ihre nächste Aufgabe zu wählen.

Einführung in Schweißprozesse in Halbschweißplattenwärmetauschern

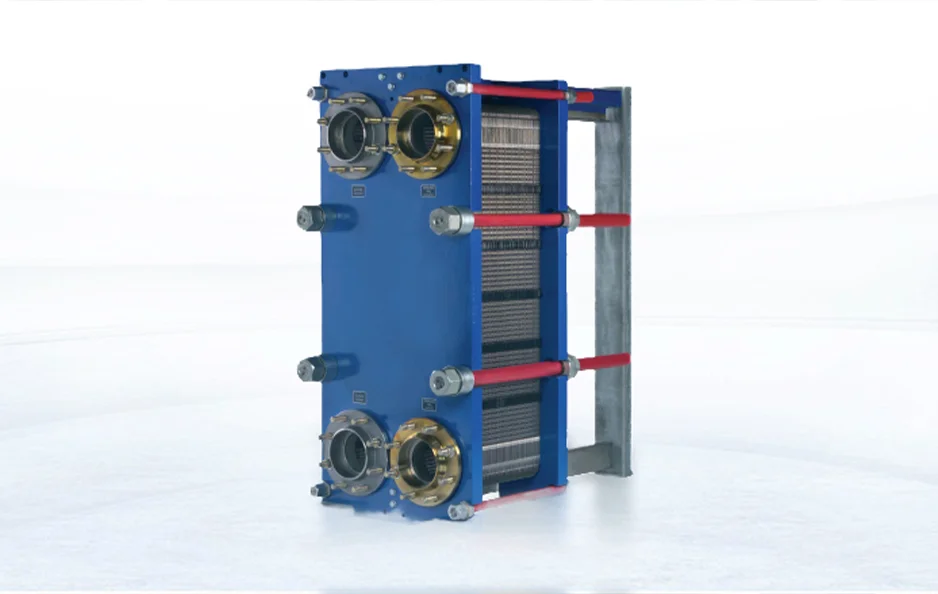

Halbschweißplattenwärmetauscher markieren Sie eine intelligente Mischung in der Wärmebehandlungstechnik. Sie unterscheiden sich von Vollschweiß- oder nur-Dichtungstypen. In diesen Einheiten werden einige Platten an den Anschlüssen verschweißt. Dies schafft starke, leckfreie Wege für einen Fluidstrom. Der andere Strom geht durch durch Dichtungen versiegelte Wege. Diese Einrichtung hilft sehr in Fällen mit sehr schlechten oder dicken Flüssigkeiten. Denken Sie an Ammoniak in der Kühlung oder starke Säuren in der Chemiearbeit. Wir haben dies in frischen Teams mit Top-Milchhändlern bewältigt. Es stoppte Mischungen zwischen Flüssigkeiten.

Der Schweißbau in diesen Tauschgern verbindet Plattenpaare an Kanten und Port Spots. Es verwendet frische Methoden. Dadurch entstehen feste, stabile Strömungsleitungen. Sie halten bis zu 25 bar Druck und über 150°C Wärme. Gewöhnliche Schweißmethoden umfassen das Schweißen mit Wolfram Inert Gas (TIG). Die Leute nennen es auch Gas Wolfram Arc Welding (GTAW). Dann gibt es’ s Laserschweißen und Low-Heat-Löten. TIG bietet große Kontrolle und Sorgfalt. Es’ s am besten für schlanke Edelstahlplatten. Laserschweißen bringt Geschwindigkeit und kleine Wärmezonen. Diese Schnitte biegen sich in großen Chargenläufen. Für unsere Pharmakunden, wo sauber der Schlüssel ist, haben wir Laserschweißen hinzugefügt. Es machte Schweißungen mit Wärmezonen unter 0,5 mm breit. Dies passt gut zu den FDA-Regeln.

Die Mischung aus Schweißen und Dichtungen unterscheidet halbschweißte Einheiten. Schweißen sperren sich in dichten Dichtungen und feste Festigkeit für harte Flüssigkeiten. Dichtungen aus Gummi oder Kunststoff in nicht schweißbaren Stellen lassen Sie einfach auseinandernehmen, reinigen und überprüfen. Diese leicht wechselbare Funktion hat das Spiel in unseren Lebensmittel- und Getränkejobs verändert. Es reduziert die Zeit um 40% gegenüber Vollschweißpicks. Diese Austauscher verbinden Dichtungsleichtheit mit Schweißzähigkeit. Sie sparen im Laufe der Zeit Geld für Benutzer in schnell wechselnden Bereichen.

Der Schritt-für-Schritt-Schweißprozessworkflow

Der Aufbau eines halbschweißten Plattenwärmetauschers beginnt mit enger Vorbereitung. Jedes Teil muss dem Job’ s Bedürfnisse. Bei Grano passen unsere Schritte den Wünschen der Kunden. Wir verwenden von Anfang an die Finite Element Analyse (FEA). Es vermutet Hitzespannungen in speziellen Bauten.

Plattenbildung und Anfangsvorbereitung

Die Arbeit beginnt mit der Plattenformung. Hochsorgfältiges Stanzen oder Wasserformen bildet dünne Bleche. Diese sind 0,5 bis 1,0 mm dick. Sie verwandeln sich in wellige oder Fischknockenmuster. Diese fördern den Wirbel und den Wärmeaustausch. Chem-Ätzung könnte als nächstes kommen. Es glättet das Oberflächenfühl. Diese ups Flüssigkeit bewegen, ohne zu verletzen Schweißpassform. Bei einer späten Seebauarbeit verwendeten wir lasergetzte Titanplatten. Sie erhöhten die Wärmetauschraten um 15%. Und sie bereiteten Gesichter für wassersichere Schweißen vor.

Gesichtspflege ist ein Muss. Platten bekommen Schallwellenreinigung. Sie verwenden Grundreiniger, um Fett zu schneiden. Dann entfernt die Passivierung Rostschichten, Öle und Bits. Dies verhindert schlechte Flecken, die Schweißen schwächen. Es’ Schlüssel in unseren Öl- und Gas-Teams. Dort bringen Kraftstoffrückstände Verschmutzungsrisiken mit sich.

Präzise Schweißausführung

Nach der Vorbereitung stapeln sich die Platten in einen Halter für die Aufstellung. Dadurch bleiben Portlöcher und Wellen in 0,1 mm Grenzen abgestimmt. Schweißen beginnt auf gepaarten Platten. Es trifft Randnähte und Port Boosts. TIG Schweißleitungen für Edelstahl. Es verwendet eine nicht schmelzende Wolframspitze und Argonschutzgas. Füllstoff fügt mit 0,5-2 kg pro Stunde hinzu. Einstellungen wie Leistung (80-150 A), Volt (10-15 V) und Geschwindigkeit (100-200 mm/min) werden abgestimmt. Dafür verwenden wir Set-up Power Boxes.

Für schnelle Bedürfnisse zeichnet sich das Laserschweißen aus. Es verwendet Keyhole-Stil. Dieser gräbt bis zu 2 mm tief bei über 1 m pro Minute. Bei einem Pharmawachstumsarbeit haben wir Faserlaser-Setups ausgewählt. Sie verschweißten SMO 254 Legierungsplatten. Voll graben ohne Spritz. Das Löten verwendet Nickelfüllstoffe bei 800-1000°C. Es eignet sich für kleine Wärmeaufgaben wie Kaltanlagen.

Kühlung und Behandlung nach Schweißen

Unmittelbar nach dem Schweißen kühlen Sie in luftfreien Stellen ab, um Rost zu stoppen. Anschließend spannende Heizung bei 600-800°C für 1-2 Stunden. Dies reduziert die linken Spannungen, die bei Wiederholungsarbeiten ausfallen. Das haben wir von ersten Tests in unserer grünen Stromleitung gelernt.

Dichtungsintegration

Mit Schweißsatz passen EPDM- oder Viton-Dichtungen in Schnittnuten. Autopressen machen das. Die Mischdichtung lässt geschweißte Ports schlechte Medien nehmen. Dichtungswege ermöglichen schnelle Reparaturen. Dies gilt für unsere Lebensmittelpartner, die die HACCP-Regeln befolgen.

Diese Schrittliste, die durch Kundennutzen im Laufe der Zeit geformt wird, gibt Einheiten mit NTU über 4,0 in kleinen Räumen. Wir tweaken immer auf der Grundlage der realen Nutzung. Beispielsweise haben wir in einer chemischen Anlage zusätzliche Kontrollen nach der Formung hinzugefügt. Dies hat kleine Kurven früh gefangen. Das sparte Stunden später. Insgesamt fühlt sich der Fluss stetig an. Jeder Teil verlinkt ohne Lücken auf den nächsten.

Auswahl von Materialien für optimale Schweißleistung

Auswahl für Materialien setzen die Einheit’ Lange Lebensdauer und Fit. Dies klingt bei halbschweißten Aufstellungen wahr. Schweißen nehmen die Hitze und Chem hits dort.

Platten- und Schweißfüllstoffe

Edelstahl wie 304 und 316L regeln. Sie bekämpfen Rost und schweißen leicht. Ihre weiche Eisenkonstruktion schneidet heiße Risse. Für schlechtere Stellen geben superweiche Eisen wie SMO 254 oder Hastelloy C-276 Pit Fight-Punktzahlen über 40. Titantypen leuchten in Salzwasser sauberes Wasser Jobs, die wir gemacht haben. Sie bringen leichtes Gewicht und körpersichere Passformen.

Schweißfüllstoffe entsprechen oder schlagen die Festigkeit von Grundmetallen. ER316L-Draht für 316L-Platten bietet zusätzliche Zugkraft (Ausbeute > 250 MPa). Bei der Laserarbeit funktionieren Selbstverbindungen, aber Pulswege steuern Mix für metallrauschwöhnliche Aufgaben.

Dichtungsmaterialien für versiegelte Integrität

Dichtungen Rückschweißen mit job-fit Gummi. EPDM passt zu Wasser/Glykol-Schleifen in HVAC. Es hält Wärme auf 150°C. NBR nimmt Öle in der Kühlung. PTFE gewinnt bei chemischen Aufgaben. Der pH liegt zwischen 0 und 14. Für einen Biotech-Kunden’ s Drogen machen Skid, wir wählten Kalrez Super-Gummie. Sie halten 5 Jahre in schlechten Lösungsmitteln.

Unser Pick-Diagramm verwendet Kundenflow-Informationen. Es überprüft ASTM-Regeln. Diese Schnitte scheitern Quoten um 25% in realen Läufen. Zuerst testen wir auch Proben. In einer Lebensmittellinie haben wir nach den Versuchen NBR gegen EPDM ausgetauscht. Es stoppte Schwellungen im Dampf. Solche Schritte halten die Dinge sicher und langlebig.

Qualitätskontrolle und Erkennung: Gewährleistung von Schweißqualität

Qualität steht in jedem Schweiß bei Grano im Mittelpunkt. Unsere ISO 9001-Prüfungen durchlaufen ASME Abschnitt VIII für Druckgetriebe. Wir fügen digitale Zwillinge hinzu, um die Qualität voraus zu erraten.

Zerstörungsfreie Prüfung (NDT) der Schweißintegrität

Röntgenbilder und Wellenkontrollwerkzeuge erkennen große Mängel wie Löcher oder keine Verbindungen bis zu 1% der Wanddicke. In einer frischen Prüfung für einen Ölchemie-Kunden zeigte eine vollständige Röntgenbildung an Schlüsselporten keine schlechten Flecken in 500 Schweißen.

Größenprüfungen mit Laserwerkzeugen prüfen Beinlängen (2-3 mm) und dicke Flecken. Sie entsprechen Plangrenzen von ±0,2 mm.

Leckage und metallurgische Sicherung

Heliumleckjagden bei 10^-6 mbar·L/s beweisen Dichtungen. Wasserdrucktests bei 1,5x Planlast wirken wie echte Arbeit. Metallscheibenansichten, gereinigt mit Oxalsäure, zeigen Körneinrichtungen und Wärmezonen. Sie überprüfen Delta-Eisen bei 5-10% für beste Zähigkeit.

Diese Check-Schichten halten unsere 99,8% First-Go-Rate. Es baut Vertrauen bei Chip-Feldkunden auf, die keine Stopps benötigen.

Wir loggen auch alle Daten. Für einen Pharmalauf verfolgten wir Temperaturverschiebungen während der Tests. Es half, einen kleinen Tool-Tweak zu erkennen. Nun fallen Leckagen noch mehr.

Häufige Schweißdefekte und proaktive Lösungen

Schlechte Flecken können sich auch an beobachteten Stellen verstecken. So halten wir sie vor.

Porosität: Schutz des Bogens

Luftlöcher von Nass oder Wind werden durch zweigasige Argon/Helium-Schutze bekämpft. Wir beobachten nasse Punkte unter -40°C. Füllstoffe zunächst 2 Stunden bei 150°C backen. Dies trocknet nasse Typen.

In einer Charge haben wir Fans hinzugefügt, um Entwürfe zu schneiden. Die Löcher fielen sofort zur Hälfte.

Verzerrung: Meisterschaft im Wärmemanagement

Wärme wachsen biegt Platten. Wir kämpfen mit Back-Step-Schweißaufträgen und halten Klemmen. Biegungen bleiben unter 0,5 mm. Mathematische Modelle führen Tweaks. Wie in unseren Sonnenhitzjobs.

Unvollständige Fusion: Surface Supremacy

Rostflächen verursachen No-Join. Starke saubere und Bürste arbeiten sichere saubere Links. Auto Auge Werkzeuge Flagge Schmutz Pre-Schweißen.

Auf diese Weise reduzieren wir die Wiederarbeit um 60%. Einheiten letzten Pläne.

Extra Tipp: Zugschweißer in kleinen Gruppen trainieren. Es erkennt Muster schnell. In einem Team wurde ein Gasflussproblem frühzeitig festgestellt.

Schlussfolgerung: Präzisionsschweißen für Spitzenleistung

Schweißarbeiten in halbschweißten Plattenwärmetauschern erfordern Fähigkeit und Faktenmix. Von der TIG-Pflege bis zur Laser-Schnelligkeit, alle ruhen auf gute Materialpicks und Uhren. Bei Grano passt dieses Know-how zu Ihrem Geschäft. Es schützt Pharma sauber oder glättet Lebensmittelsicherheit. Indem wir diese führen, helfen wir unseren Kunden, 20-30% Strom zu sparen. Die durchschnittliche Zeit zwischen Scheitern übersteigt 10 Jahre an schlechten Stellen.

Setzen auf Heben Sie Ihren Wärmetausch? Erreichen Sie unseren Build Team für einen passenden Chat. Lassen Sie’ Nehmen Sie den nächsten Schritt in Ihrer Arbeit teil.

FAQ (häufig gestellte Fragen)

F: Was macht halbschweißte Plattenwärmetauscher für korrosive Anwendungen geeignet?

A: Ihr Teilschweißen schafft isolierte, robuste Kanäle für aggressive Flüssigkeiten, kombiniert mit versichteter Flexibilität für Wartung, ideal für Chemikalien oder Kühlung - Features we’ für Kunden im petrochemischen und Milchsektor optimiert.

F: Wie vergleicht sich TIG-Schweißen mit Laserschweißen in der halbschweißten Produktion?

A: TIG bietet eine überlegene Kontrolle für dicke Legierungen, aber langsamere Geschwindigkeiten; Laser zeichnet sich durch Automatisierung und minimale Verzerrung für dünne Platten aus. Wir wählen basierend auf dem Projektvolumen, wie in unseren High-Speed-Pharma-Linien bevorzugt Laser.

F: Welche Qualitätsprüfungen sind wesentlich nach dem Schweißen?

A: Schlüsselkontrollen umfassen Röntgen/UT auf Mängel, Druckprüfung auf Leckagen und metallographische Analyse auf Mikrostrukturintegrität, um die Einhaltung der ASME- und Kundenspezifikationen für Ausfallfreie Leistung sicherzustellen.