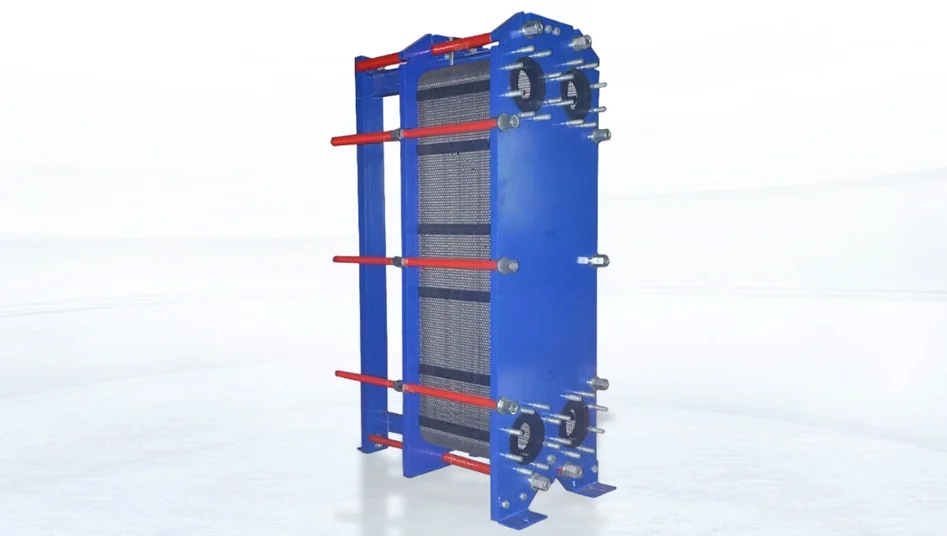

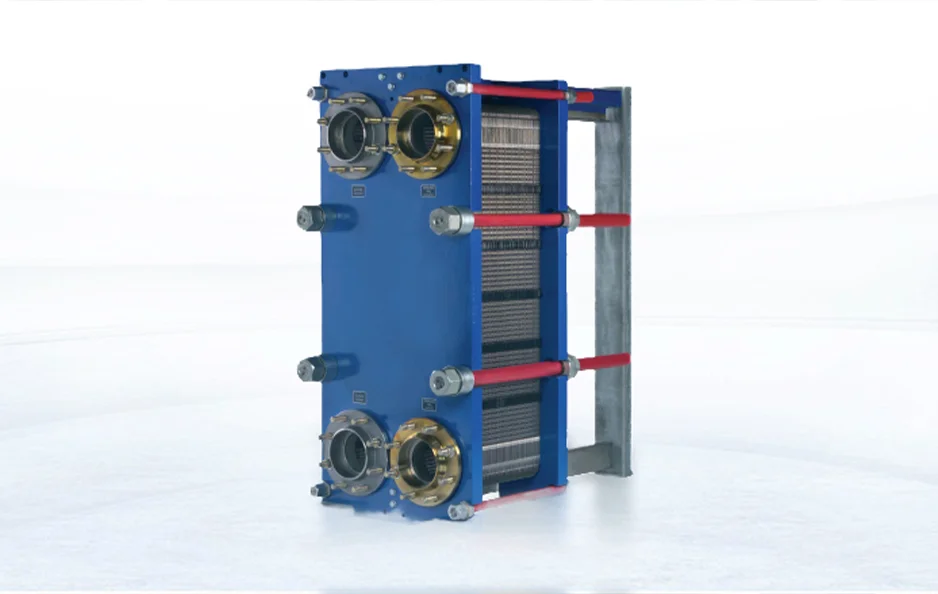

En el difícil campo de la transferencia de calor industrial, los intercambiadores de calor de placa semisoldados brillan como una opción práctica. Funcionan bien para trabajos con productos químicos duros, fuertes presiones y temperaturas calientes. En Granolideramos en la fabricación de herramientas de intercambio de calor personalizadas. Nos centramos en las áreas químicas, farmacéuticas y de procesamiento de alimentos. Nuestros clientes van desde grandes empresas petroleras hasta pequeños grupos de biotecnología. Cuentan con nuestras habilidades para encajar estas unidades directamente en su trabajo. Este artículo examina de cerca los pasos de soldadura y los controles de calidad de los intercambiadores de calor de placa semi-soldados. Nos retiramos de nuestros puestos de trabajo actuales. Allí, la soldadura cuidadosa ha aumentado la vida útil del engranaje hasta en un 30% en entornos ásperos.

Si ejecuta configuraciones de HVAC, aumenta la producción farmacéutica o ajusta el trabajo de petróleo y gas, conocer los detalles de la soldadura semisoldada puede cambiar su flujo diario. Puede hacer que las cosas funcionen más suavemente. Veamos las partes principales ahora. Desde las compilaciones básicas hasta la corrección de defectos, esto le ayudará a elegir inteligentemente para su próxima tarea.

Introducción a los procesos de soldadura en intercambiadores de calor de placas semisoldadas

Intercambiadores de calor de placa semisoldados marca una mezcla inteligente en la tecnología de manipulación térmica. Diferen de los tipos de soldadura completa o solo junta. En estas unidades, algunas placas se sueldan en los puertos. Esto hace que los caminos fuertes, sin fugas para un flujo de fluido. El otro flujo pasa por caminos sellados por juntas. Esta configuración ayuda mucho en casos con fluidos muy malos o gruesos. Piense en el amoníaco en el enfriamiento o los ácidos fuertes en el trabajo químico. Lo manejamos en equipos frescos con los mejores manejadores de leche. Dejó de mezclar entre los fluidos.

La soldadura construida en estos intercambiadores une pares de placas en los bordes y puntos de puerto. Utiliza métodos frescos. Esto hace líneas de flujo firmes y constantes. Soportan hasta 25 bar de presión y más de 150°C de calor. Las formas habituales de soldadura incluyen la soldadura por gas inerte de tungsteno (TIG). La gente también lo llama soldadura por arco de tungsteno de gas (GTAW). Y entonces ’ s soldadura láser y soldadura a bajo calor. TIG da un gran control y cuidado. Es’ s mejor para placas delgadas de acero inoxidable. La soldadura láser trae velocidad y pequeñas zonas de calor. Este corte se dobla en grandes lotes. Para nuestros clientes farmacéuticos, donde la limpieza es clave, añadimos soldadura láser. Realizó soldaduras con zonas térmicas de menos de 0,5 mm de ancho. Esto se ajusta bien a las normas de la FDA.

La mezcla de soldadura y juntas separa las unidades semisoldadas. Las soldaduras se bloquean en sellos apretados y resistencia firme para fluidos duros. Las juntas de caucho o plástico en puntos no soldados le permiten desmontar, limpiar y comprobar fácilmente. Esta característica fácil de cambiar cambió el juego en nuestros trabajos de comida y bebida. Reduce el tiempo en un 40% en comparación con las selecciones de soldadura completa. Estos intercambiadores unen la facilidad de la junta con la dureza de la soldadura. Ahorran dinero con el tiempo para los usuarios en campos de rápido cambio.

El flujo de trabajo del proceso de soldadura paso a paso

La construcción de un intercambiador de calor de placa semi-soldado comienza con la preparación cercana. Cada parte debe coincidir con el trabajo’ necesidades. En Grano, nuestros pasos se ajustan a los deseos del cliente. Utilizamos el análisis de elementos finitos (FEA) desde el principio. Adivina tensiones térmicas en construcciones especiales.

Formación de placas y preparación inicial

El trabajo comienza con la formación de placas. Estampado de alto cuidado o forma de agua láminas metálicas delgadas. Estos tienen un espesor de 0,5 a 1,0 mm. Se convierten en patrones ondulados o huesos de pescado. Estos impulsan el remolino y el intercambio de calor. El grabado químico podría venir a continuación. Alisa la sensación de superficie. Este fluido se mueve sin dañar el ajuste de soldadura. En un trabajo de construcción tardía en el mar, usamos placas de titanio grabadas con láser. Aumentaron las tasas de intercambio de calor en un 15%. Y prepararon caras para soldaduras sin agua.

El cuidado facial es una necesidad. Las placas se limpian por ondas sonoras. Utilizan limpiadores de base para cortar grasa. Luego, la pasivación elimina las capas de oxidación, aceites y trozos. Esto detiene los puntos malos que debilitan las soldaduras. Es’ es clave en nuestros equipos de petróleo y gas. Allí, los restos de combustible traen riesgos de suciedad.

Ejecución de soldadura precisa

Después de la preparación, las placas se apilan en un soporte para alinearse. Esto mantiene los orificios de puerto y las ondas coincidentes en límites de 0,1 mm. La soldadura comienza en placas emparejadas. Golpea costuras de borde y refuerzos de puerto. Cables de soldadura TIG para aceros inoxidables. Utiliza una punta de tungsteno no fundida y gas protector de argón. La carga se añade a 0,5-2 kg por hora. Los ajustes como potencia (80-150 A), voltios (10-15 V) y velocidad (100-200 mm/min) se ajustan. Utilizamos cajas de alimentación para esto.

Para necesidades rápidas, la soldadura láser destaca. Utiliza el estilo keyhole. Esto excava hasta 2 mm de profundidad a más de 1 m por minuto. En un trabajo de crecimiento farmacéutico, recogimos configuraciones de láser de fibra. Soldaron placas de aleación SMO 254. Excavación completa sin salpicaduras. La soldadura utiliza cargas de níquel a 800-1000°C. Se adapta a trabajos pequeños de bajo calor, como sistemas fríos.

Enfriamiento y tratamiento post-soldadura

Inmediatamente después de la soldadura, enfríese en puntos sin aire para detener la oxidación. A continuación, el calentamiento de corte de tensión a 600-800 ° C durante 1-2 horas. Esto reduce las tensiones izquierdas que se agotan en el trabajo repetido. Lo aprendimos de las primeras pruebas en nuestra línea eléctrica verde.

Integración de junta

Con conjunto de soldaduras, juntas de EPDM o Viton encajan en ranuras cortadas. Las prensas automáticas hacen esto. El sello de mezcla permite que los puertos soldados tomen medios malos. Las vías de junta permiten arreglos rápidos. Esto es importante para nuestros socios alimentarios que siguen las normas HACCP.

Esta lista de pasos, conformada por las notas de los clientes a lo largo del tiempo, proporciona unidades con NTU superior a 4.0 en espacios pequeños. Seguimos ajustando en función del uso real. Por ejemplo, en una instalación de planta química, añadimos controles adicionales después de la formación. Esto atrapó pequeñas curvas temprano. Ahorraron horas más tarde. En general, el flujo se siente constante. Cada parte enlaza a la siguiente sin huecos.

Selección de materiales para un rendimiento de soldadura óptimo

Selecciones de materiales para establecer la unidad’ Larga vida y ajuste. Esto suena cierto en configuraciones semi-soldadas. Las soldaduras toman el calor y los golpes químicos allí.

Materiales de relleno de placas y soldaduras

Aceros inoxidables como 304 y 316L regla. Luchan contra la oxidación y soldan fácilmente. Su construcción de hierro blando corta grietas calientes. Para los puntos peores, los planchos súper suaves como SMO 254 o Hastelloy C-276 dan puntuaciones de pelea en boxes superiores a 40. Los tipos de titanio brillan en los trabajos de agua limpia de agua salada que hicimos. Traen peso ligero y ajustes seguros para el cuerpo.

Las cargas de soldadura coinciden o superan la resistencia del metal base. El alambre ER316L para placas 316L proporciona tracción adicional (rendimiento > 250 MPa). En el trabajo láser, las autouniones funcionan, pero las formas de control de pulso mezclan para trabajos selectivos de metales.

Materiales de junta para la integridad sellada

Juntas de soldadura posterior con gomas para el trabajo. El EPDM se ajusta a los bucles de agua/glicol en HVAC. Mantiene el calor a 150°C. NBR toma aceites en el enfriamiento. PTFE gana en tareas químicas. El pH está entre 0 y 14. Para un cliente de biotecnología’ s droga hacer deslizamiento, elegimos super cauchos Kalrez. Duran 5 años en disolventes malos.

Nuestro gráfico de selección utiliza información sobre el flujo del cliente. Comprueba las normas ASTM. Esto reduce las probabilidades de fallar en un 25% en carreras reales. También probamos las muestras primero. En una línea de alimentos, intercambiamos NBR por EPDM después de los ensayos. Se detuvo hinchazón en vapor. Estos pasos mantienen las cosas seguras y duraderas.

Control de calidad y detección: garantizar la excelencia de la soldadura

La calidad se mantiene al frente y al centro de cada soldadura en Grano. Nuestras comprobaciones ISO 9001 pasan la Sección VIII de ASME para engranajes a presión. Agregamos gemelos digitales para adivinar la calidad por adelante.

Ensayos no destructivos (NDT) para la integridad de la soldadura

Las imágenes de rayos X y las herramientas de comprobación de ondas detectan grandes defectos como agujeros o sin unión hasta el 1% del grosor de la pared. En un nuevo cheque para un cliente de petroquímica, los rayos X completos en los puertos clave no mostraron manchas malas en 500 soldaduras.

Los controles de tamaño con herramientas láser verifican las longitudes de las piernas (2-3 mm) y las manchas gruesas. Se ajustan a los límites del plan de ±0,2 mm.

Seguridad de fugas y metalurgia

Las cazas de fugas de helio a 10^-6 mbar·L/s demuestran sellos. Las pruebas de presión del agua a 1,5 veces la carga plana actúan como un trabajo real. Las vistas de rodajas de metal, limpiadas con ácido oxálico, muestran la configuración de granos y la formación de zonas térmicas. Comproban el delta-hierro al 5-10% para la mejor resistencia.

Estas capas de comprobación mantienen nuestra tasa de primer paso del 99,8%. Construye fe con los clientes de campo de chips que no necesitan paradas.

También registramos todos los datos. Para una prueba farmacéutica, seguimos los cambios de temperatura durante las pruebas. Ayudó a detectar un pequeño ajuste de herramienta. Ahora, las fugas caen aún más.

Defectos comunes de soldadura y soluciones proactivas

Los puntos malos pueden esconderse incluso en los puntos observados. Así es como los detenemos.

Porosidad: Proteger el arco

Los agujeros de aire de húmedo o viento son combatidos por guardias de argón/helio de dos gases. Observamos puntos húmedos por debajo de -40°C. Hornecer las cargas a 150°C durante 2 horas primero. Esto seca los tipos húmedos.

En un lote, añadimos fans para cortar los borradores. Los agujeros cayeron a la mitad de inmediato.

Distorsión: Maestría en la gestión del calor

Crecer calor dobla las placas. Luchamos con órdenes de soldadura de paso atrás y sujetamos abrazaderas. Las curvas permanecen por debajo de 0,5 mm. Los modelos matemáticos guían los ajustes. Como en nuestros trabajos de calor solar.

Fusión incompleta: Supremacia de la superficie

Las pieles oxidadas causan no-unión. Fuerte limpieza y cepillo de trabajo seguro enlaces limpios. Herramientas de ojo automático bandera suciedad pre-soldadura.

Reducimos el trabajo en un 60% de esta manera. Unidades últimos planes pasados.

Consejo adicional: Trena soldadores en grupos pequeños. Detecta los patrones rápidamente. En un equipo, esto atrapó un problema de flujo de gas temprano.

Conclusión: Soldadura de precisión para un rendimiento máximo

El trabajo de soldadura en intercambiadores de calor de placa semi-soldados requiere una mezcla de habilidades y hechos. Desde el cuidado TIG hasta el láser rápido, todo descansa en buenas selecciones de materiales y relojes. En Grano, este know-how se adapta a su oficio. Protege la farmacia limpia o suaviza los alimentos seguros. Al liderar estos, ayudamos a los clientes a ahorrar 20-30% en energía. El tiempo medio entre fallos supera los 10 años en lugares malos.

Establecer a levantar su intercambio de calor? Llega a nuestra construcción equipo para un chat adecuado. Vamos’ Únete al siguiente paso en tu trabajo.

Preguntas frecuentes

P: ¿Qué hace que los intercambiadores de calor de placa semi-soldados sean adecuados para aplicaciones corrosivas?

R: Su soldadura parcial crea canales aislados y robustos para fluidos agresivos, combinados con flexibilidad sellada para el mantenimiento, ideal para productos químicos o refrigeración. optimizado para clientes en los sectores petroquímico y lácteo.

P: ¿Cómo se compara la soldadura TIG con la soldadura láser en la producción semi-soldada?

R: TIG ofrece un control superior para aleaciones gruesas pero velocidades más lentas; láser sobresale en automatización y distorsión mínima para placas delgadas. Seleccionamos en función del volumen del proyecto, como en nuestras líneas farmacéuticas de alta velocidad favoreciendo el láser.

P: ¿Qué pruebas de calidad son esenciales después de la soldadura?

R: Las comprobaciones clave incluyen rayos X / UT para defectos, pruebas de presión para fugas y análisis metalográfico para la integridad de la microestructura, asegurando el cumplimiento con las especificaciones ASME y del cliente para un rendimiento sin fallas.