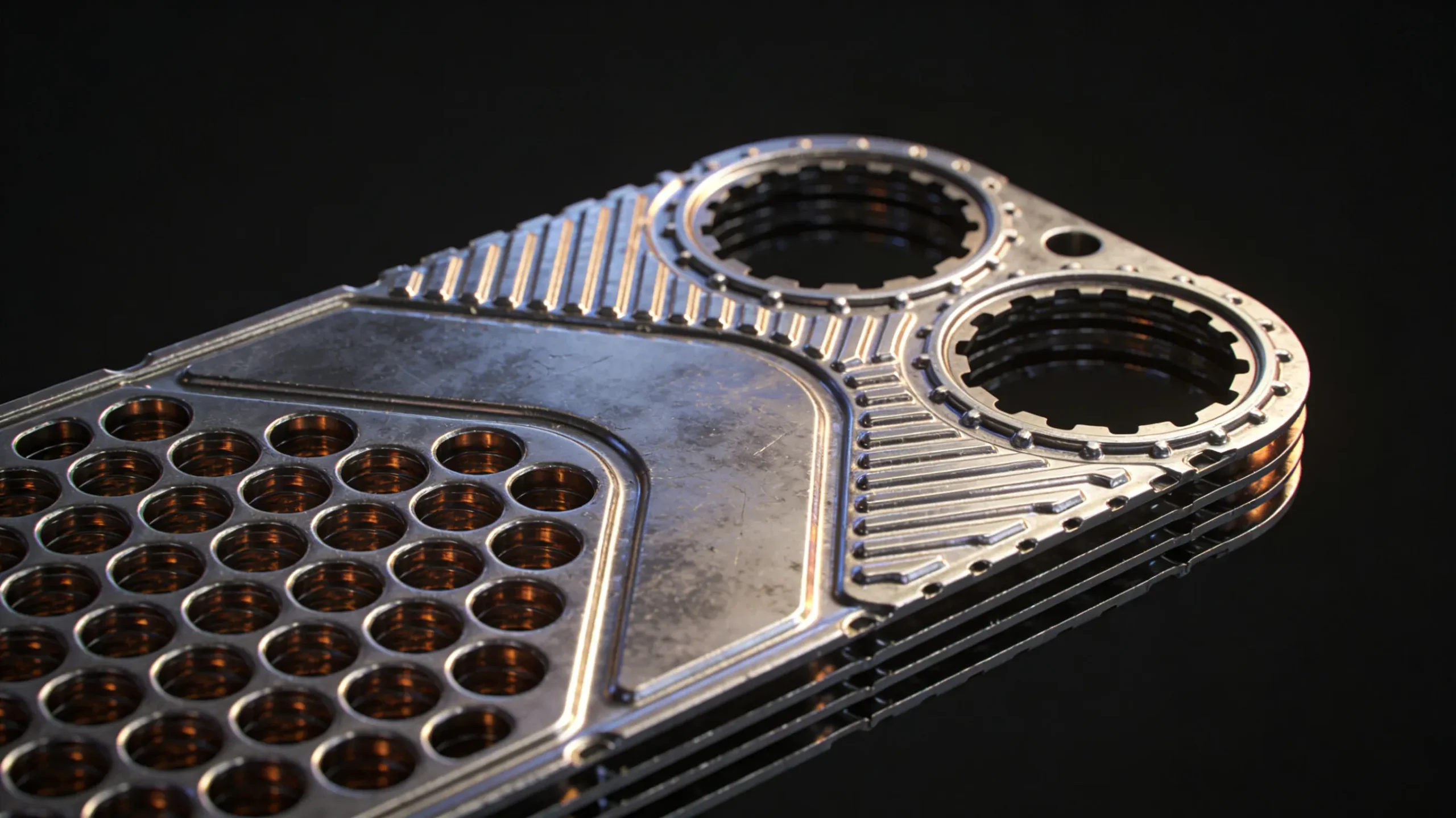

No campo duro do controle industrial do calor, nada supera a irritação de uma quebra inesperada de máquina. Você coloca dinheiro em uma configuração sólida, mas apenas três meses depois, você vê um problem a de mistura entre fluidos ou uma rápida queda de níveis de pressão. Quando você verifica de perto, aquelas placas de a ço inoxidável que parecem brilhantes e frescas no primeiro olhar mostram uma verdade assustadora sob luz brilhante, enquanto elas se tornam cheias de buracos pequenos, parecidos com pins.

As pessoas freqüentemente escovem esta questão como uma má chance ou um mau conjunto de folhas de metal, mas raramente acontece por acidente puro. Em Grãosnossas equipes analisaram mais de milhares de exemplos de falha da Plata Heat Exchanger. Descobrimos que os buracos iniciais nas placas geralmente vêm de uma mistura de escolhas erradas em materiais, o problem a com a espessura das placas, e certos erros durante a montagem. E quando esses problemas se alinham, até mesmo o equipamento mais preço pode quebrar muito cedo.

Este guia completo irá descobrir os detalhes dessas fugas estranhas e dar-lhe um plano padrão da indústria para assegurar que sua equipamento se mantém durante anos em vez de apenas meses. Uma vez que você entende as principais razões atrás da perfuração de pratos, você pode mudar de arranjar coisas depois que elas vão erradas para uma abordagem de pensamento futuro que mantém seus custos de negócio em controle.

A Corrosão de Ion Pitting do Cloro Invisible Drill

A razão principal para os buracos que se formam em placas durante o uso da fábrica é um pequeno processo chamado corrosão de pitting. Suas placas podem parecer limpas e suaves, mas enfrentam danos no mínimo nível de uma das partes habituais em instalações de água fábrica, que é cloreto.

O Mecanismo de Explosão de Ponto De acordo com padrões da indústria, ións de cloro funcionam como pequenos exercícios. O a ço inoxidável conta com um revestimento super fino e estreito de óxido de cromo, chamado película de passivação, para ficar seguro da raíz. Mas íons de cloreto se destacam porque podem atravessar esse revestimento. Após o revestimento ser perfurado, o metal por baixo se transforma em an ódio, enquanto o revestimento próximo não quebrado atua como catódio. Essa configuração forma uma célula eletroquímica pequena mas forte que cava diretamente para baixo no metal. Como resultado, ele faz uma fossa, mas a área ao redor fica bem, então o prato pode parecer perfeito mesmo que tenha perdido toda a força dentro.

O Catalizador da Temperatura Muitos trabalhadores pensam que se sua água permanece bastante fria ou se tira de uma fonte regular da cidade, eles evitam problemas de rosa. Mas essa idéia pode levar a problemas reais. Quando o calor líquido vai acima de 60 graus Celsius, a a ção de ións de cloreto salta muito. Nesses aquecimentos mais elevados, até quantidades normais de sal ou minerales rígidos podem acelerar o rápido que os danos se espalham. Esse aumento geralmente causa um rápido Trocador de calor de placas falha em uma configuração que correu bem por anos a níveis mais frios. De fato, o calor faz as partículas de cloreto se mover mais rápido e bater mais fortemente contra a camada protetora, transformando um desgaste lento em um ataque rápido que captura os operadores sem guarda.

Estratégia de Grano para Prevenção Nunca tente adivinhar o que está na sua água. Antes de escolher uma máquina ou fazer a manutenção da Plata Heat Exchanger, você precisa de um cheque completo da água. Se o cheque encontrar cloreto acima de 150 ppm, então SS316L regular não pode aguentar mais bem. Em pontos com muita sal ou cloreto, Grano sugere mudar para placas de titânio. O titânio construi um escudo de óxido mais forte que resiste ao pico de cloreto quase completamente em calores normais de trabalho, o que elimina o risco químico de uma forma confiável.

A trapa de espessura de 0,1 mm Por que Nominal vs Materias Actuais

Hoje em dia está ocupado no mercado mundial, muitos vendedores cortam os preços deslizando o pedaço mais caro da máquina, que é a placa de metal. Essa escolha geralmente traz a necessidade de manter constantemente a Plata Heat Exchanger devido a placas muito finas ou não até ao padrão.

A Realidade de Imprimir e Pressar um prato vendido com espessura de 0,5 mm geralmente começa com matéria prima a apenas 0,4 mm. No entanto, a questão corre mais profundamente que uma pequena diferença de números. No estágio de fabricação, os trabalhadores pressionam a placa em formas onduladas para construir o giro necessário para um bom fluxo de calor. Essa press ão traz o metal um pouco. Então uma placa de 0,4 mm acaba com pontos fracos tão finos como 0,32 mm após a pressão. Esses pontos se transformam em ligações fracas principais onde buracos se formam sob pressão luminosa.

A Perda da Capa Sacrificial nos líquidos da fábrica, pequenos pedaços como grãos de areia, pedaços de ruga, ou cristais de sal aparecem quase todas as vezes. Quando o fluxo corre rápido, esses pedaços rubam como papel bruto contra os lados da placa no que os peritos chamam de erosão-corrosão. Platas com mais espessura oferecem um escudo adicionado, trabalhando como uma camada que toma o dano primeiro. Leva muito mais tempo para esfregar ou comer químicos lentamente para quebrar uma parede mais espessa. Mas placas finas não deixam espaço para erros. Assim que as áreas finas de pressão enfrentam mesmo esfregações ligeiras, elas dão caminho imediatamente, o que provoca um grande fracasso da Plata Heat Exchanger e costosas paradas no trabalho.

A Recomendação de Grano Nós empurramos para o Standard 0,6 mm em trabalhos de fábrica duros. Claro, o preço inicial está um pouco acima das opções baratas, mas o tempo de trabalho frequentemente dura duas ou três vezes mais. E quando você acrescenta as contas para novas partes mais tempo perdido por quebra, pegar placas mais espessas economiza dinheiro ao longo da fase inteira.

Impato físico e danos de objetos estrangeiros

Às vezes, a razão dos buracos de pratos não vem de produtos químicos ou de falhas de construção, mas de batimentos físicos diretos para cima. Essas quebrações tendem a acontecer nos momentos mais arriscados para equipamento, como o primeiro arranque ou depois da manutenção da grande Plata Heat Exchanger.

O perigo de bateria de soldado e resíduos de tubos Como notou nos padrões de segurança da indústria, o tempo logo após uma nova instalação ou fix a ção de tubos conta como o período de maior risco. Se você saltar uma boa lavagem limpa, pedaços de troca de soldagem, resíduos de metal ou pedras pequenas podem deslizar nos caminhos apertados do trocador de calor de pratos. Com um forte fluxo empurrando-os, esses pedaços batem como pedaços afiados. Elas podem bater diretamente através das placas de metal finas ou bloquear nas partes onduladas, que construem áreas quentes e giros selvagens que aceleram o dano da raíz.

O efeito do martelo de água fechando uma válvula de mão rápido ou batendo em uma bomba forte, tudo de uma vez, envia uma pressão chamada martelo de água. Uma vez que as placas permanecem minhas de propósito para impulsionar o passamento de calor, elas não conseguem lidar com esses saltos rápidos de pressão bem. Um martelo de água ruim pode dobrar ou dividir as placas em pontos de toque, que são os bumps onde as placas se encontram. Este tipo de uso da força leva a vazamentos instant âneos entre os lados e falha completa da Plata Heat Exchanger.

Assurando a Longevidade do Sistema Para manter seu equipamento seguro, Grano aponta para três passos chave. Começa por colocar um filtro de 60 malhas antes da unidade. Este passo é um passo que deve bloquear o lixo físico de alcançar as placas. Seguindo, usar válvulas que fecham sistemas lentos ou automóveis para parar ondas de pressão. Finalmente, faça com que seu plano de manutenção da Plata Heat Exchanger cobra uma olhada completa dos filtros para que eles não bloqueem e causem pressão desigual.

A prevenção das conclusões é mais barata do que a reparação

Um trocador de calor que vaza sem razão clara quase sempre aponta para uma quebra que você poderia prever de mal planejamento ou manutenção. Ao aprender os gatilhos exatos da perfuração de pratos, você muda de correções feitas com pressa para um plano inteligente contínuo que mantém sua plant a funcionando em forma superior.

No Grano, nós seguramos a melhor qualidade de construção serve como a salvaguarda mais forte. Ao escolher os materiais certos como Titânio para áreas com alto cloreto, pegar-se na espessura real de 0,6 mm para for ça duradoura, e adicionar guardas através de filtros e controles de pressão, você evita a dor de cabeça de uma máquina vazando após apenas três meses. Nós trazemos o know-how e as partes para tornar seus sistemas de calor estáveis ajudanão é uma preocupação diária.

FAQ

Q Se meus pratos já estão vazando, podem ser acoplados ou suados para economizar dinheiro?

Geralmente, a resposta é não. As placas de troca de calor são extremamente finas, geralmente entre 0,5 mm e 0,6 mm. A soldagem cria zonas afetadas pelo calor que são ainda mais suscetíveis a futura corrosão e distorção. A abordagem profissional padrão para a manutenção da Plata Heat Exchanger é identificar as placas danificadas e substituí-las por novas. Isso assegura a integridade do selo e a eficiência original da transfer ência de calor da unidade.

Q Como posso dizer se minha perfuração é causada por cloreto ou por resíduos físicos?

Um Você deve olhar para o padrão dos danos. O pico de cloro normalmente parece com buracos escuros minúsculos que são frequentemente rodeados por uma pequena quantidade de crosta mineral vermelha ou branca. O dano físico, por outro lado, muitas vezes aparece como arranhos, gouges, ou lágrimas. O dano físico é geralmente concentrado próximo dos portos de entrada onde a velocidade do fluido é mais alta, enquanto a corrosão química pode aparecer em qualquer lugar na superfície da placa.

Q Por que Grano recomenda placas de 0,6 mm quando muitos concorrentes oferecem 0,5 mm? A diferença de 0,1 mm pode parecer pequena, mas representa um aumento de 20% na espessura da parede. Em ambientes industriais difíceis, 20% atua como uma margem de segurança crítica contra a erosão e a microcorrosião. Nosso objetivo é minimizar o fracasso da Plata Heat Exchanger para nossos clientes, e nossos dados mostram que 0,6 mm é o equilíbrio ideal entre alta eficiência térmica e durabilidade estrutural a longo prazo.