O tamanho é grosso para o espaço de pratos. 1,5 mm para caminhos apertados. - Verifiquem os quadros duros rigorosos. Softe para dobrar metais. O teste se encaixa em extra para pegar a senhora Front.

Para mais olhos, verifique

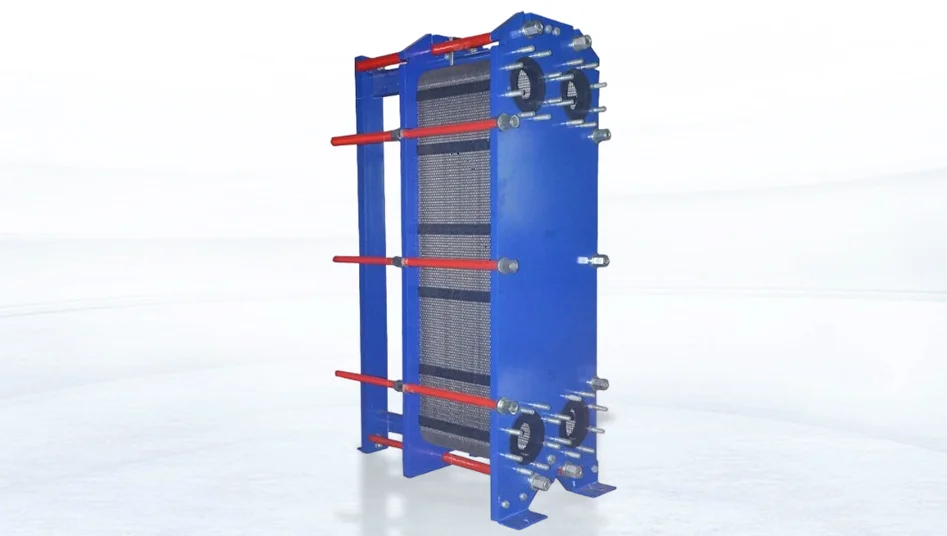

trocadores de calor de placas

aquela equipe suave com esses gasquetes.

Agora você segura o equipamento para melhor fechar. Usa. E veja o trabalho escalar.

Para terminar isso, vamos s cavar um pouco mais profundamente para saber por que esses gasquetes s ão tão importantes no seu molho diário. Pense nas vezes que você’ tiveram que desmoronar por causa de uma gota de repente. Ele interrompe o fluxo, desperdiça recursos e retira sua equipe das tarefas essenciais. Mas com o gasquete certo no lugar, você afasta esse incomodo. Ele atua como um guard a tranquilo, fazendo seu trabalho sem fanfare. E quando você o pareja com projetos sólidos de pessoas que conhecem o campo de dentro para fora, como aqueles que nós têm tocado, toda a sua operação se junta.

Peguem o EPDM, por exemplo. Ela não é brilhante, mas ele é confiável em instalações molhadas e básicas. Você pode ter uma linha que corre água quente misturada com limpezas leves. Lá, flexa o suficiente para lidar com os pulsos diários sem quebrar sob a tensão. Ou considerem NBR nessas misturas oleosas. Ela se agarra fortemente contra solventes que fariam opções mais baratas crescer e fracassar. I’ ouviram histórias de gestores de plantas que mudaram e viram seus registros de manutenção diminuirem metade. Isso s ão economias reais, não apenas números em uma folha.

Agora, FKM? Isso é seu "go-to" para as verdadeiras bestas. Quando ácidos ou bases atingem forte e quente, fica firme. Nada de suavizar, nenhum vazamento atravessando. E compostos PTFE? Eles são como os cavaleiros armados para as piores batalhas químicas. Eles se deslizam fácilmente, aguentam para sempre, e fazem desmontar uma brisa quando essa rara laranja cheia vem. Mas lembre-se, ele é tudo sobre a partida. "Despacha uma escolha sem verificar seu fluido" é estranho, e você retornam ao quadrado um. trocador de calor de placas A instalação é a ciência de foguetes, mas paga para ser método. - Começa com uma placa limpa - literalmente. Limpa esses arbustos sem pontos. Então, tranquiliza-se no novo gasket. Sente-o sentado mesmo antes de apertar uma coisa. E esse momento? Faça isso em estágios, como construir um quebra-cabeças pedaço por pedaço. Ela espalha a carga mesmo, impede o estresse de se juntar em um ponto. Ao longo do tempo, esse hábito só pode adicionar anos a seu gasket. a vida.

Pelo contrário, falhas não e se anunciam com sinos. Eles se arrastam. Um pouco duro aqui, uma pequena quebra lá. Isso é por que esses cheques rápidos s ão importantes. Pegue uma luz, scane as bordas. Põe gentilmente para dar. Se se sente desligado, não t esperar. - Troque isso. Melhor uma hora de folga planejada do que um dia de caos.

No final, ele é construir um sistema em que você confia. Uma onde cada parte tira seu peso sem drama. Você temos o conhecimento agora. Corre com ele. Adicione enquanto sua configuração evolui. E

se você estiver estão observando melhorias

aqueles trocadores de calor que mencionamos? Eles se encerram perfeitamente com esses selos. Dá-lhes uma volta no próximo projeto. Você agradecerá-se mais tarde.

Q: Quantas vezes devo substituir gasquetes de selagem num trocador de calor de placas químicas?

A: Substituir a cada 18-24 meses. Ou mais rápido se o olhar mostrar saltos duros acima de 10 pontos ou uso claro. Tune-o ao seu fluxo. s morde. Os ácidos rígidos exigem verificações de ano.

Q: Qual material de gasquete funciona melhor para processos misturados de base ácida?

A: FKM abrange amplamente ambos. Até pH 2-14 e 180°C. Ele vence o EPDM ou o NBR em todo o mundo. Mas teste para sua mistura.

Q: O que causa o fracasso mais comum em linhas químicas de alta pressão?

A: Empurrar pneus de tirar estranhos para cima. Isso leva a empurrar para fora. - Pare com caminhos de ponta. E permanecem abaixo de 80% do topo.

Análise de gasquetes de selagem em trocas de calor de placas para as propriedades materiais da indústria química e o desempenho da resistência química

Explorar materiais de gasquete de selagem para trocadores de calor de placas em plantas químicas, focando na resistência à corrosão, durabilidade e manutenção para desempenho confiável.

“Como escolher materiais e projetar anti-corrosão para placas de troca de calor em pratos na indústria química?” – Grano

«Como escolher materiais e projetar anti-corrosão para placas de troca de calor de placas na indústria química? » — Grano

«[UNK] Como escolher materiais e projetar anti-corrosão para placas de troca de calor de placas na indústria química? [UNK]» — Grano

"Como escolher materiais e projetar anti-corrosão para placas de troca de calor em pratos na indústria química? “ — Grano

“Analysis of Sealing Gaskets in Plate Heat Exchangers for the Chemical Industry: Material Properties and Chemical Resistance Performance” — Grano

“Analysis of Sealing Gaskets in Plate Heat Exchangers for the Chemical Industry: Material Properties and Chemical Resistance Performance” — Grano

«Analysis of Sealing Gaskets in Plate Heat Exchangers for the Chemical Industry: Material Properties and Chemical Resistance Performance» — Grano

«Analysis of Sealing Gaskets in Plate Heat Exchangers for the Chemical Industry: Material Properties and Chemical Resistance Performance[UNK]» — Grano

Mesmo os principais materiais ganham de impulsos pós-construção. Electro-smooth faz rostos até mesmo para Ra < 0,4 μm. Isto corta lugares escondidos onde a raíz começa. Isso torna limpo no lugar fácil. Os casacos anódicos ou pulverizadores PTFE adicionam paredes contra iões brutos. Eles estiram a vida em empregos de base.

Vejam a rugosidade para misturar a facilidade limpa com o bastão de fluxo – extremos mais lisos escala de corte mas podem deslizar em pontos de baixo fluxo. Esses impulsos funcionam com materiais. Eles crescem lutando sem mudar os traços principais.

produto1. Condições de Processo Químico para trocadores de calor de placas

2. Propriedades de material chave para priorizar no projeto de intercâmbio de calor de placas

3. Materiales comuns para platas de troca de calor em aplicações químicas

3.1 316L de aço inoxidável: Escolha Versatível para Corrosão Geral

3.2 Titânio (Grade TA2): Campeão de Chlorido e Ambientes de Ácido Fraco

| 3.3 Hastelloy, Ligações de Nickel e SMO 254: Opções de Imposto Peso para Ácidos Extrêmicos e Alkalis | 4. Princípios para a seleção de materiais: equilíbrio de mídia, temperatura e custo | 5. Optimizar a Estrutura e Design da Plata para a Durabilidade e Eficiência | 6. Tratamentos de superfície e medidas anti-corrosivas para proteção reforçada |

|---|---|---|---|

| 7. Inspecção, manutenção e sinergia com sistemas de selagem | 8. Casos de aplicação e recomendações de seleção | 9. Comparar os intercâmbios de calor de placas com as alternativas Shell e Tube | 10. Acordos-chave: Estratégias de mestrado de materiais e anti-corrosão |

| 11. Problemas comuns | Ligações de Nickel (Inconel) | Alta tolerância ao pH; - resistência à fadiga | 200°C / 15 bar |

| Soluções de Chloride (por exemplo, salmura NaCl) | Titânio (TA2) | Imunidade de lançamento; - leve | 250°C / 20 bar |

| Ácidos oxidantes (por exemplo, HNO3) | Hastelloy C-276 | Resistência uniforme à corrosão | 300°C / 25 bar |

Este gráfico torna as escolhas simples. Ela adiciona números de fluxo do cálculo da eficiência do trocador de calor de placas.

Para casos estranhos, como crack de óleo de alta pressão, construções fusionadas funcionam bem. Elas coincidem com a força dos usos de alta pressão do trocador de calor de placas suadas.

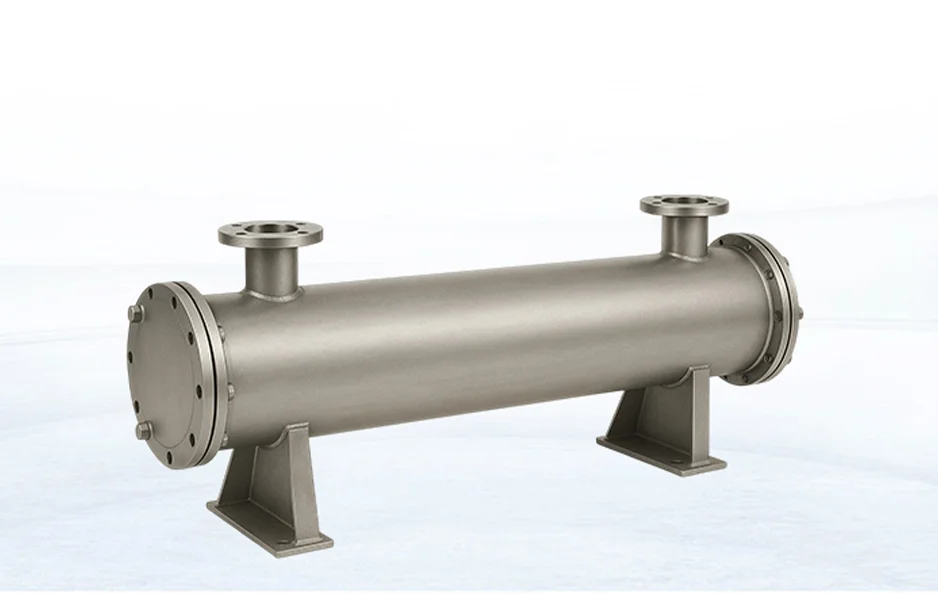

Comparando os intercâmbios de calor de placas com as alternativas Shell e Tube

Enquanto as placas conduzem em pequenos empregos químicos, as unidades de conchas e tubos dão espaço para crescimento para grandes quantidades. O trocador de calor de conchas e tubos o cálculo do design olha para o espaço de parede e instalações de tubos para a melhor velocidade. Isto difere da placa. é um giro integrado. As regras do TEMA as classificam em tipos como AES para corridas laterais.

Um casco fixo de folha de tubo e trocador de tubos traz fácil para fluidos limpos. Mas risca problemas de crescimento de calor. Ao contrário das vantagens do tubo U e do trocador de calor de tubos em aquecimentos e baixos, simplesmente limpos e não precisam de conexões de crescimento. Para o refrigerante de petróleo em plantas de petróleo, a concha e o tubo com tubos de finho fazem o melhor em pontos de baixo fluxo. Isso vem de um intercâmbio de calor completo de casca e tubos para controles de refrigeração de petróleo. Apesar de placas ganhar no espaço e lutar contra a pistola.

O TEMA tipo regras de intercâmbio de calor de conchas e tubos asseguram-se de se encaixar. Mas placas frequentemente pegam a vitória para se dobrar em química bruta.

Key Takeaways: Material de mestrado e Estratégias Anticorrosivas

Escolhar materiais e projetos anti-rust para placas de troca de calor em produtos químicos precisam de um olho próximo. - Coloque a luta de rosa sobre o passado de calor. Fixe formas para o fluxo. E cuide muito. Ao misturar 316L’ s amplo uso com titânio’ s força, e adicionando impulsos como eletroliso, você estira a vida corrente. Você também diminui os custos.

Lembrem-se, ninguém pega cada um. Teste contra sua mídia. - Executar adivinhas através de ferramentas de fluxo. E verifique com escolhas de concha e tubo para escolhas completas. Esses planos não só funcionam de guarda, mas levantam o trabalho químico para fluxos frescos.

Para aqueles novos, lembre-se que matemática de fluxo ajuda uma tonelada. Usa cálculos simples para ver se seu pick aumenta o intercâmbio de calor sem grande pressão. Em laboratórios químicos ou grandes fábricas, esses passos aumentam bem. Eles encaixam em pequenos testes ou grandes linhas. E quando aparecem pitting, agir rápido. Uma pequena fossa cresce em grandes problemas. Ferramentas como controles de som detectam isso cedo. - Troca placas antes de falharem. Isso reduz os riscos em grande medida.

No lado inverso, don’ o excesso de gastos em metais fantásticos se os básicos funcionarem. O equilíbrio é chave. Para sal leve, 316L faz o trabalho barato. Guardar liga para ameaças reais como ácidos fortes. Essa despesa inteligente mantém os orçamentos estreitos. Também liberta fundos para outras necessidades vegetais.

No final, fortes laços anti-corrosivos estão todos juntos. De escolha para cuidado, cada passo construi um sistema difícil. O trabalho químico prospera nisso. Ela transforma trabalhos duros em trabalhos suaves. E isso é o que mantém as plantas agitando dia a dia.

FAQ

A: Quais fatores devem ser priorizados ao selecionar materiais para trocadores de calor de placas em ambientes químicos corrosivos?

Q: Priorizar a resistência à corrosão sobre a condutividade térmica. Avaliar a corrosividade média (pH, cloretos), temperatura e pressão usando mapas de corrosão ou testes ASTM G48. Escolha materiais como titânio para cloretos ou Hastelloy para ácidos fortes, equilibrar custos através da análise do ciclo de vida.

A: Como os tratamentos de superfície e manutenção podem prolongar a duração de vida do trocador de calor?

Q: Eletropolização (Ra < 0,4 μm) e revestimentos como PTFE reduzem o picado e o fracasso. A limpeza regular de ácidos (por exemplo, nítrico-hidrofluorico a cada 3-6 meses) e testes não destrutivos (penetrante de tinta, ultrasônico) detectam problemas cedo. substituir placas a cada 3-5 anos em condições corrosivas.

A: Quando deveriam ser escolhidos trocadores de calor sobre projetos de concha e tubos em aplicações químicas?

Q: Escolha trocadores de calor de placas para projeto compacto, alta eficiência e limpeza fácil em processos de fracasso ou lote. Os projetos de conchas e tubos são adequados a aplicações de grande volume e líquidos limpos com menos flexibilidade de manutenção. Evaluar baseado em escala de processo e risco de falha.