Größe Dichtung dick zu Plattenraum. 1,5mm für enge Wege. Überprüfen Sie harte Matches Platte steif. Weich für Biegemetalle. Test fit auf extra zu fangen miss front.

Für weitere Looks, check

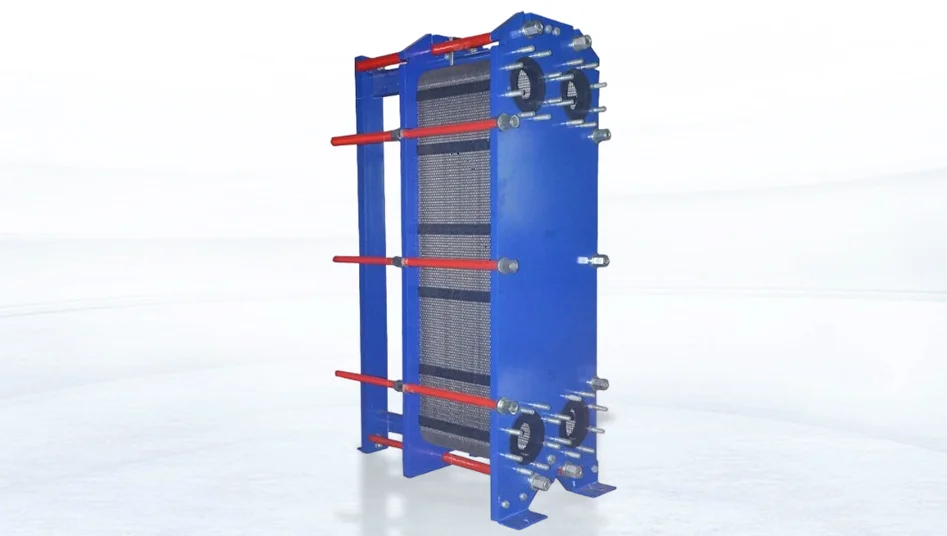

Plattenwärmetauscher

dieses Team glatt mit diesen Dichtungen.

Jetzt halten Sie die Ausrüstung, um Ihre Schlüsse zu optimieren. Benutze es. Und sieh, wie die Arbeit steigt.

Um das zu schließen, lass’ Graben Sie ein bisschen tiefer in, warum diese Dichtungen so wichtig in Ihrem täglichen Schleifen sind. Denken Sie an die Zeiten, in denen Sie’ Ich musste wegen eines plötzlichen Tropfens streicheln. Es stört den Fluss, verschwendet Ressourcen und zieht Ihr Team von Kernaufgaben weg. Aber mit der richtigen Dichtung an Ort und Stelle umgehen Sie diesen Ärger. Es handelt wie eine ruhige Wache und macht seine Arbeit ohne Fanfare. Und wenn Sie es mit soliden Designs von Leuten kombinieren, die das Feld von innen nach außen kennen, wie diejenigen, die wir’ Haben Sie berührt, Ihre ganze Operation hummt zusammen.

Nehmen wir zum Beispiel EPDM. Es’ s nicht auffällig, aber es’ s zuverlässig in nassen, grundlegenden Setups. Sie könnten eine Leitung laufendes heißes Wasser mit milden Reinigungsmitteln gemischt haben. Dort biegt es sich genau genug, um die täglichen Impulse zu verarbeiten, ohne unter der Belastung zu rissen. Oder beachten Sie NBR in diesen öligen Mischungen. Es greift fest gegen Lösungsmittel, die billigere Optionen schwellen und versagen würden. Ich’ Ich habe Geschichten von Werksleitern gehört, die umgeschaltet haben und ihre Wartungsprogramme um die Hälfte schrumpfen sahen. Das’ s echte Einsparungen, nicht nur Zahlen auf einem Blatt.

Nun, FKM? Das’ s Ihr Go-to für die echten Tiere. Wenn Säuren oder Basen hart und heiß treffen, steht es fest. Keine Weichung, keine Leckagen, die sich durchschleichen. Und PTFE-Verbundstoffe? Sie’ re wie die gepanzerten Ritter für die schlimmsten chemischen Schlachten. Sie gleiten leicht ein, halten sich für immer fest und machen die Demontage zu einer Brise, wenn dieser seltene vollständige Abriss kommt. Aber denken Sie daran, es’ Alles über das Spiel. Eilen Sie eine Auswahl, ohne Ihre Flüssigkeit zu überprüfen’ s eigentümlichkeiten, und du’ Zurück zum Square One. Plattenwärmetauscher Die Installation ist’ t Raketenwissenschaft, aber es lohnt sich, methodisch zu sein. Beginnen Sie mit einem sauberen Schiefer - buchstäblich. Wischen Sie diese Nuten makellos. Dann leicht in der neuen Dichtung. Fühlen Sie es sitzen, bevor Sie etwas festziehen. Und das Drehmoment? Machen Sie es in Stufen, wie das Bauen eines Puzzles Stück für Stück. Es verteilt die Last gleichmäßig, hält Stress davon ab, sich an einem Ort aufzubauen. Im Laufe der Zeit kann diese Gewohnheit allein Jahren Ihrer Dichtung hinzufügen’ s Leben.

Auf der anderen Seite, Fehler don’ t verkünden sich mit Glocken. Sie kriechen. Ein bisschen Härtung hier, ein winziger Riss dort. Das’ Warum diese schnellen Kontrollen wichtig sind. Holen Sie sich ein Licht, scannen Sie die Kanten. Ziehen Sie sanft für geben. Wenn es sich abfühlt, don’ T warten. Tauschen Sie es aus. Besser eine geplante Freizeit als ein Tag des Chaos.

Am Ende ist es’ Es geht darum, ein System aufzubauen, dem Sie vertrauen. Eine, in der jeder Teil sein Gewicht ohne Drama zieht. Sie’ Sie haben das Know-how jetzt. Laufen Sie damit. Tweak, während sich Ihr Setup entwickelt. Und...

wenn du’ Neue Aufrüstungen

Diese Plattenwärmetauscher, die wir erwähnt haben? Sie passen perfekt zu diesen Dichtungen. Geben Sie ihnen einen Spin in Ihrem nächsten Projekt. Sie’ Ich danke mir später.

F: Wie oft sollte ich Dichtungsdichtungen in einem chemischen Plattenwärmetauscher ersetzen?

A: Ersatz alle 18-24 Monate. Oder schneller, wenn der Blick harte Sprünge über 10 Punkte oder klaren Verschleiß zeigt. Tune es auf Ihren Flow’ s beißen. Rohsäuren erfordern Jahresprüfungen.

F: Welches Dichtungsmaterial funktioniert am besten für gemischte Säure-Base-Prozesse?

A: FKM gibt Beiden breiten Griff. Bis zu pH 2-14 und 180°C. Es schlägt EPDM oder NBR im Allround. Testen Sie Ihren Mix.

F: Was verursacht den häufigsten Dichtungsausfall in Hochdruck-Chemieleitungen?

A: Schub Reifen von ungeraden Ziehen Tops es. Es führt zu schieben. Stoppen Sie es mit Schrittschraubenwegen. Bleiben Sie unter 80% Top Pull.

Analyse von Dichtungsdichtungen in Plattenwärmetauschern für die chemische Industrie

Erkunden Sie Dichtungsmaterialien für Plattenwärmetauscher in Chemiekanlagen, mit Schwerpunkt auf Korrosionsbeständigkeit, Haltbarkeit und Wartung für zuverlässige Leistung.

„Wie man Materialien auswählt und Korrosionsschutz für Plattenwärmetauscherplatten in der chemischen Industrie entwickelt?“ — Grano

«Wie man Materialien auswählt und Korrosionsschutz für Plattenwärmetauscherplatten in der chemischen Industrie entwirft? — Grano

Wie man Materialien auswählt und Korrosionsschutz für Plattenwärmetauscherplatten in der chemischen Industrie entwirft? — Grano

„Wie man Materialien auswählt und Korrosionsschutz für Plattenwärmetauscherplatten in der chemischen Industrie entwirft? „ — Grano

„Analyse von Dichtungsdichtungen in Plattenwärmetauschern für die chemische Industrie: Materialeigenschaften und chemische Widerstandsleistung“ — Grano

„Analyse von Dichtungsdichtungen in Plattenwärmetauschern für die chemische Industrie: Materialeigenschaften und chemische Widerstandsleistung“ — Grano

«Analyse von Dichtungsdichtungen in Plattenwärmetauschern für die chemische Industrie: Materialeigenschaften und chemische Widerstandsleistung» — Grano

« Analyse von Dichtungsdichtungen in Plattenwärmetauschern für die chemische Industrie: Materialeigenschaften und chemische Widerstandsleistung » — Grano

Auch Top-Materialien profitieren von After-Build-Boosts. Elektro-glatt macht Gesichter auch auf Ra < 0,4 μm. Dies schneidet versteckte Stellen, an denen Rost beginnt. Es macht Clean-in-Place einfach. Anodenbeschichtungen oder PTFE-Sprays fügen Wände gegen raue Ionen hinzu. Sie strecken das Leben in grundlegenden Jobs.

Beobachten Sie die Rauheit, um saubere Leichtigkeit mit Flow-Stick zu mischen - glattere Enden schneiden die Skala, können aber in Stellen mit geringem Durchfluss rutschen. Diese fördern die Arbeit mit Materialien. Sie wachsen Kampf, ohne die Hauptmerkmale zu ändern.

Produkt1. Chemische Prozessbedingungen für Plattenwärmetauscher

2. Schlüsselmaterialeigenschaften, die im Plattenwärmetauscherdesign priorisiert werden

3. Gemeinsame Materialien für Plattenwärmetauscherplatten in chemischen Anwendungen

3.1 316L Edelstahl: Vielseitige Wahl für allgemeine Korrosion

3.2 Titan (TA2-Klasse): Champion für Chlorid- und schwache Säureumgebungen

| 3.3 Hastelloy, Nickellegierungen und SMO 254: Schwere Optionen für extreme Säuren und Alkalien | 4. Grundsätze für die Auswahl von Materialien: Ausgleich von Medien, Temperatur und Kosten | 5. Optimierung der Plattenstruktur und des Designs für Haltbarkeit und Effizienz | 6. Oberflächenbehandlungen und Korrosionsschutzmaßnahmen für verbesserten Schutz |

|---|---|---|---|

| 7. Inspektion, Wartung und Synergie mit Dichtungssystemen | 8. Anwendungsfälle und Auswahlempfehlungen | 9. Vergleich von Plattenwärmetauschern mit Shell- und Rohralternativen | 10. Wichtige Takeaways: Material- und Korrosionsschutzstrategien beherrschen |

| 11. Häufig gestellte Fragen | Nickellegierungen (Inconel) | Hohe pH-Toleranz; Ermüdungsbeständigkeit | 200°C / 15 bar |

| Chloridlösungen (z.B. NaCl-Sole) | Titan (TA2) | Pitting-Immunität; leichtes Gewicht | 250°C / 20 bar |

| Oxidierende Säuren (z.B. HNO3) | Hastelloy C-276 | Einheitliche Korrosionsbeständigkeit | 300°C / 25 bar |

Diese Tabelle macht Picks einfach. Es fügt Strömungszahlen aus Plattenwärmetauschereffizienzberechnungen hinzu.

Für seltsame Fälle, wie Hochdruckölriss, schmelzte Bauten gut. Sie entsprechen der Festigkeit von Schweißplattenwärmetauscherhochdruckanwendungen.

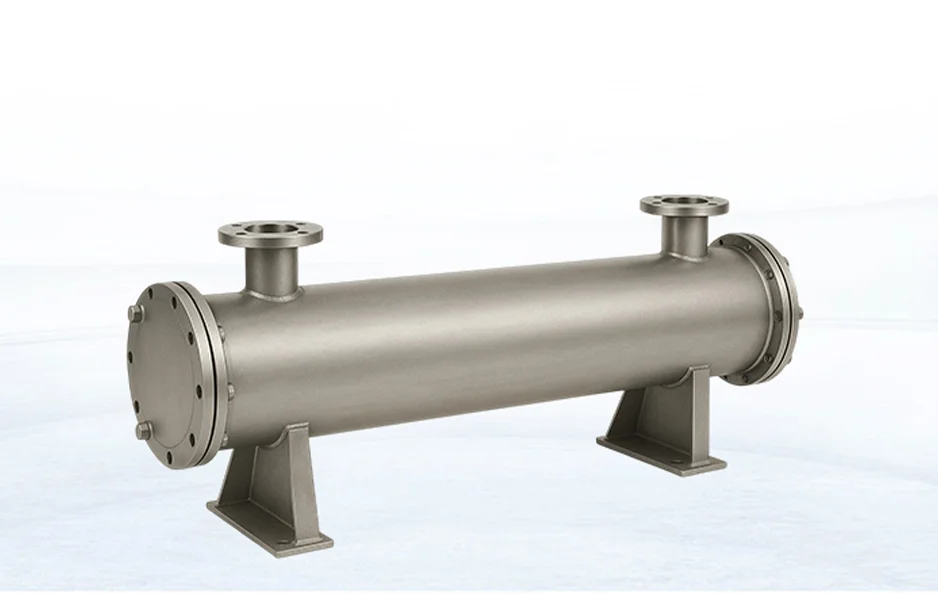

Vergleich von Plattenwärmetauschern mit Shell- und Rohralternativen

Während Platten in kleinen chemischen Aufgaben führen, geben Schalen- und Rohreinheiten Raum für große Mengen. Die Schale- und Rohrwärmetauscher Design Berechnung betrachtet Wandraum und Rohr Setups auf die beste Geschwindigkeit. Dies unterscheidet sich von plate’ s eingebauten Wirbel. TEMA-Regeln sortieren sie in Typen wie AES für Sideruns.

Eine feste Rohrblattschale und Rohraustauscher ermöglichen saubere Flüssigkeiten. Aber es riskiert Wärmewachstumsprobleme. Im Gegensatz zu den gebogenen U-Rohr-Schalen und Rohr Wärmetauscher Vorteile bei Hitze-ups und -downs - einfachere Reinigung und keine Wachstumsflüge erforderlich. Für die Ölkühlung in Ölanlagen eignen sich Schale und Röhre mit Finnenrohren am besten an Stellen mit geringem Durchfluss. Dies stammt aus voller Schale und Rohrwärmetauscher für Ölkühlungsprüfungen. Obwohl Platten gewinnen im Weltraum und Gunk Kampf.

TEMA Typen Schale und Rohr Wärmetauscher Regeln stellen sicher, dass passt. Aber Platten nehmen oft den Sieg für Biegung in rauer Chemie.

Schlüssel-Takeaways: Mastering Material und Anti-Korrosionsstrategien

Das Picken von Materialien und rostfreien Designs für Plattenwärmetauscherplatten in Chemikalien erfordert ein genaues Auge. Stellen Sie Rostkämpf über Hitzepass. Fixieren Sie Formen für den Fluss. Und sorgen Sie hart. Durch Mischen 316L’ s breite Verwendung mit Titan’ s Stärke und Hinzufügen von Boosts wie elektro-glatt, dehnen Sie das Laufleben. Sie halten auch Kosten nieder.

Denken Sie daran, keiner Pick passt zu jedem. Testen Sie Ihre Medien. Führen Sie Vermutungen über Flow-Tools aus. Und prüfen Sie mit Schale und Rohr Auswahl für volle Auswahl. Diese Pläne schützen nicht nur Läufe, sondern heben chemische Arbeit auf frische Strömungen.

Für diejenigen, die neu sind, denken Sie daran, dass Flow-Mathematik eine Tonne hilft. Verwenden Sie einfache Kalks, um zu sehen, ob Ihre Auswahl den Wärmeaustausch ohne große Druckschläge erhöht. In Chemielaboren oder großen Fabriken skalieren diese Schritte gut auf. Sie passen zu kleinen Tests oder riesigen Linien. Und beim Pitting Shows handeln Sie schnell. Eine kleine Grube wächst zu großen Problemen. Werkzeuge wie Soundchecks erkennen es früh. Tauschen Sie Platten, bevor sie ausfallen. Diese Kürzungen riskieren große Zeit.

Auf der anderen Seite, don’ t übermäßige Ausgaben für ausgefallene Metalle, wenn grundlegende funktionieren. Gleichgewicht ist der Schlüssel. Für milde Salze macht 316L die Arbeit billig. Sparen Sie Legierungen für echte Bedrohungen wie starke Säuren. Diese intelligenten Ausgaben halten die Budgets eng. Darüber hinaus werden Mittel für andere Anlagenbedürfnisse freigegeben.

Schließlich binden starke Korrosionsschutz alle zusammen. Von der Auswahl bis zur Pflege baut jeder Schritt ein hartes System auf. Die chemische Arbeit gedeiht dabei. Es verwandelt raue Jobs in glatte. Und das’ s was hält Pflanzen brummen Tag in, Tag aus.

FAQ (häufig gestellte Fragen)

A: Welche Faktoren sollten bei der Auswahl von Materialien für Plattenwärmetauscher in korrosiven chemischen Umgebungen priorisiert werden?

F: Korrosionsbeständigkeit vor Wärmeleitfähigkeit priorisieren. Bewertung der Korrosionsfähigkeit von Medien (pH, Chloride), Temperatur und Druck mit Korrosionskarten oder ASTM G48-Tests. Wählen Sie Materialien wie Titan für Chloride oder Hastelloy für starke Säuren, um die Kosten über eine Lebenszyklusanalyse auszugleichen.

A: Wie können Oberflächenbehandlungen und Wartung die Lebensdauer des Plattenwärmetauschers verlängern?

F: Elektropolieren (Ra < 0,4 μm) und Beschichtungen wie PTFE reduzieren Pitting und Verschmutzung. Regelmäßige Säurereinigung (z.B. alle 3-6 Monate Stickstoff-Fluorwasserstoff) und zerstörungsfreie Tests (Farbstoffdurchdringend, Ultraschall) erkennen Probleme frühzeitig. Ersetzen Sie die Platten alle 3-5 Jahre unter korrosiven Bedingungen.

A: Wann sollten Plattenwärmetauscher in chemischen Anwendungen über Schalen- und Rohrdesign gewählt werden?

F: Wählen Sie Plattenwärmetauscher für kompakte Konstruktion, hohe Effizienz und einfache Reinigung in verschmutzungsanfälligen oder Batch-Prozessen. Shell- und Rohrdesign eignet sich für große Volumen, saubere Flüssigkeitsanwendungen mit weniger Wartungsflexibilität. Bewertung basierend auf Prozessskala und Verschmutzungsrisiko.