Einführung

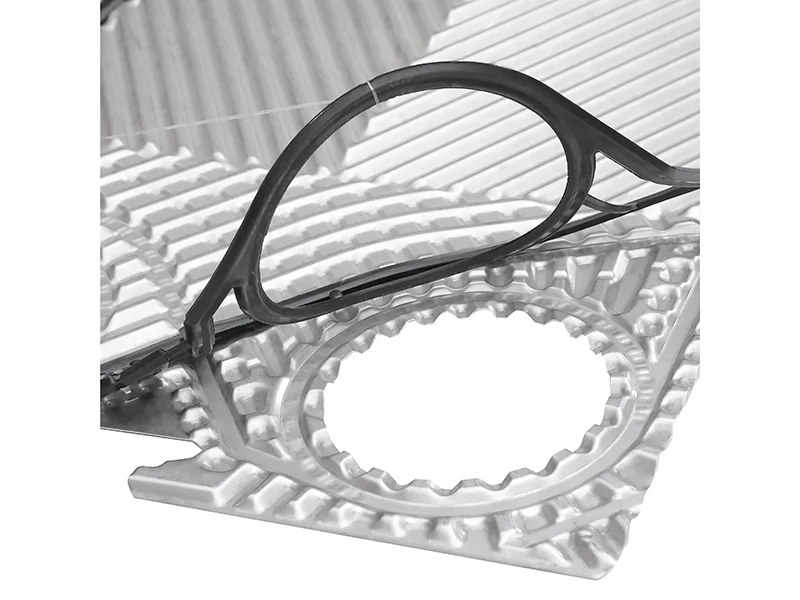

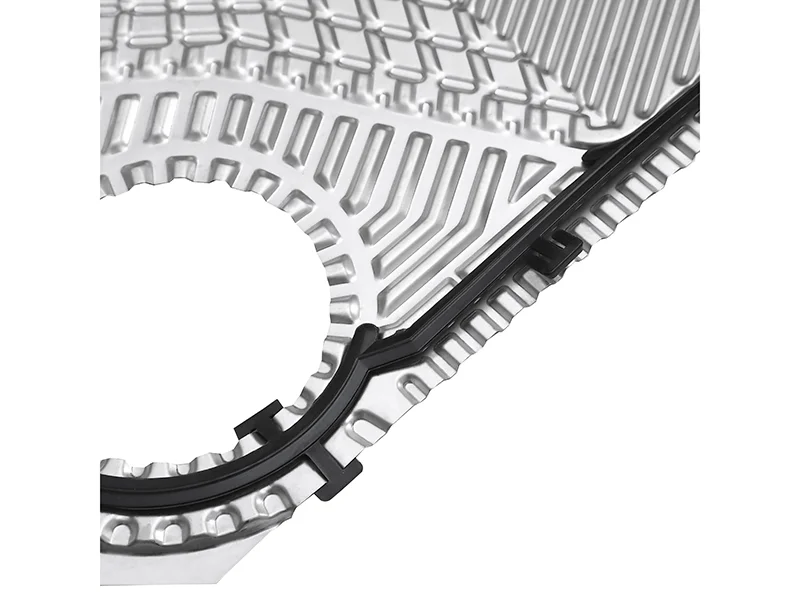

Wenn Sie sich mit den schwierigen Teilen der Aufrechterhaltung sanitärer Wärmeübertragungssysteme in der Lebensmittelverarbeitung befassen, wird die Auswahl der richtigen Dichtteile super wichtig, um sicherzustellen, dass Ihre Produkte rein bleiben und Ihre Arbeit reibungslos abläuft. Wärmetauscher-Dichtungen für Lebensmittelgrade wirken als Schlüsselbarrieren, die Leckagen verhindern und gleichzeitig die Wärme an Orten bewegen, an denen die Sauberkeit am wichtigsten ist. Diese speziellen Dichtungen sind für schwierige Bedingungen wie plötzliche Temperaturänderungen und raue Reinigungsflüssigkeiten entwickelt, wobei strenge Sicherheitsregeln eingehalten werden. Stellen Sie sich vor, dass Sie eine Milchfabrik betreiben, in der jede Dichtung die Dampfreinigung überleben muss, ohne die Frische Ihrer Milchchargen zu ruinieren - diese Dichtungen ermöglichen dies, indem sie eine starke, sichere Verbindung zwischen Platten in Wärmetauschern schaffen.

In diesem Fall möchten Sie möglicherweise Optionen von einem vertrauenswürdigen Unternehmen wie Granobekannt für die Herstellung hochwertiger Wärmeübertragungsteile, die Lebensmittelsicherheit und Zähigkeit an erster Stelle stellen. Mit jahrelangem Know-how zeichnen sie sich dadurch aus, dass sie Wahlmöglichkeiten anbieten, die Sie an Ihre Bedürfnisse anpassen können, egal ob Sie mit sauren Getränken oder pharmazeutischen Fermentationen arbeiten. Ihr Expertenteam konzentriert sich auf neue Materialien, die länger halten, Ausfallzeiten reduzieren und die Effizienz steigern – denken Sie daran, mit Menschen zusammenzuarbeiten, die den Stress Ihrer Arbeit wirklich bekommen und Teile liefern, die in realen Situationen hart arbeiten. Mit diesem fürsorglichen Ansatz, vom ersten Gespräch bis hin zum laufenden Support, erhalten Sie nicht nur eine Dichtung, sondern einen zuverlässigen Partner für Ihre Produktionslinie. Durch das Hinzufügen dieser erweiterten Dichtungen können Sie Ihre Operationen mit Vertrauen ausbauen und gleichzeitig Risiken senken.

Dieser Artikel taucht in die wichtigsten Bedürfnisse für diese Dichtungen ein, betrachtet gemeinsame Materialien mit ihren Vorteilen, erklärt, warum sie in der Lebensmittelarbeit ein Muss sind, und zeigt reale Situationen, in denen sie glänzen. Auf diese Weise erhalten Sie Tipps, um Ihre Systeme effektiv zu verbessern.

Wesentliche Anforderungen an Dichtungen für Lebensmittelgrade

Von der grundlegenden Rolle dieser Siegeln hinaus müssen Sie über die strengen Regeln nachdenken, die entscheiden, ob sie für die Lebensmittelverwendung geeignet sind. Folgende Vorschriften bilden die Grundlage, da diese Dichtungen den FDA-Richtlinien nach 21 CFR 177.2600 oder EU-Regeln wie EG 1935/2004 entsprechen müssen. Diese Normen halten extrahierbare Stoffe unter 10 mg/dm² und verbieten Schwermetalle, um sicherzustellen, dass keine schädlichen Stoffe in Ihre verarbeiteten Flüssigkeiten eindringen. Sie bekommen dies durch externe Kontrollen, die klare Aufzeichnungen liefern, so dass Sie sie einfach zu Ihren Qualitätsplänen hinzufügen können.

Abgesehen von Regeln ist die Materialstärke sehr wichtig. Sie benötigen Dichtungen, die nicht giftig und geruchsfrei bleiben, um den Geschmack oder den Geruch Ihrer Produkte, wie Obstsäfte oder Milchprodukte, zu vermeiden. Außerdem müssen sie Schäden durch Reinigungsmittel wie alkalische Mischungen oder Reinigungsmittel auf Chlor widerstehen. Diese Zähigkeit unterstützt viele Sterilisationsrunden, ohne abzubrechen und hält die Dichtung im Laufe der Zeit stark.

Leistung unter Arbeitsdruck erfüllt die Anforderungen. Sie benötigen eine thermische Stabilität, um Temperaturen von -20°C bis 180°C je nach Aufgabe zu bewältigen, sowie eine gute Kompressibilität, um trotz Druckverschiebungen dichte Dichtungen zu halten. Diese Eigenschaften schützen gemeinsam Ihre Ausrüstung vor Leckagen, die sonst zu teuren Ausfällen führen könnten.

Allgemeine Dichtungsmaterialien für Lebensmittelgrade und ihre Vorteile

Auf der Grundlage dieser Bedürfnisse beeinflusst das Material, das Sie wählen, stark, wie gut Ihre Dichtungen täglich funktionieren. Mehrere Optionen erregen aufmerksamkeit für ihre einzigartigen Stärken, die sich jeweils spezifischen Herausforderungen in der Lebensmittelverarbeitung stellen.

Food-grade EPDM zeichnet sich durch Orte mit heißem Wasser und Desinfektion aus. Dieser Typ bewältigt Temperaturen bis zu 160°C, was ihn perfekt für Dampfreinigung und Heißfüllaufgaben macht. Seine Widerstandsfähigkeit gegenüber Ozon und UV-Licht erhöht seine Lebensdauer und reduziert möglicherweise den Ersatzbedarf bei nonstop-Arbeiten um 25%. Sie profitieren davon in Einrichtungen, in denen häufige Reinigung stattfindet, da es flexibel bleibt, ohne zu rissen.

Silikondichtungen bieten große Weichheit, ideal für den Umgang mit dicken Medien wie Milchprodukten und Getränken. Mit einem weiten Temperaturbereich von -50°C bis 200°C weisen sie einen niedrigen Drucksatz auf, der eine stetige Dichtung auch nach langem Gebrauch gewährleistet. Ihre unverklebende Oberfläche erleichtert die Reinigung, reduziert die Rückstände und unterstützt die Sauberkeit in Linien, die Cremes oder Sirupe verarbeiten.

Für härtere chemische Expositionen bieten spezielle Fluor-Gummi-Dichtungen erstklassige Beständigkeit gegen hohe Säuren und anorganische Sauerstoffsäuren und arbeiten gut zwischen 30 °C und 130 °C. Dies eignet sich für saure Gärungen, bei denen sie länger dauern und geringere Wartungskosten bei besserer Widerstand haben.

Andere Typen, wie hydrierte Nitrilgummipolster, wirken gut gegen Mineralöle, tierische Fette und pflanzliche Öle bis zu 150 ° C, während sie auch H2S in einigen Medien verarbeiten. Universal Viton-Versionen verwalten nichtpolare Mineralöle und alkoholhaltige Brennstoffe bis zu 180°C und sorgen für eine Vielfalt für Mischsysteme. Nitril-Optionen passen zu niedrigeren Temperaturen bis -135°C für allgemeine Ölbeständigkeit, und lösungsmittelbasierte EPR-Varianten behandeln polare Lösungsmittel wie verdünnte Mineralsäuren von -20°C bis 150°C.

Die Vorteile jedes Materials – von längerer Lebensdauer bis hin zur einfacheren Reinigung – lassen Sie sich auf der Grundlage Ihrer spezifischen Medien und Bedingungen entscheiden, was letztlich die Systemleistung steigert.

Die Notwendigkeit für Lebensmitteldichtungen in der Industrie

Mit einem guten Verständnis der Materialoptionen sehen Sie als nächstes, warum diese spezialisierten Dichtungen in der Lebensmittelarbeit unerlässlich sind. Erstens stoppen sie die sekundäre Kontamination Ihrer Medien. Regelmäßige Dichtungen können Polymere oder Rückstände in Flüssigkeiten lecken, was das Keimwachstum fördert und die Produktsicherheit gefährdet. Mit kompatiblen Versionen entfernen Sie diese Gefahr und halten jede Charge rein.

Die Einhaltung der Hygienebestimmungen kommt als nächstes. Systeme wie HACCP und GMP erfordern klare Sicherheitsschritte, und diese Dichtungen helfen Ihnen, diese mit zertifizierten Materialien zu verfolgen, die die Kontrollen vereinfachen. Sie vermeiden Geldbußen und Rückrufe, indem Sie Dichtungen verwenden, die Aufzeichnungsstandards erfüllen und den Ruf Ihrer Arbeit stärken.

Außerdem verbessern sie die Pflege der Ausrüstung und die Reinigungsfreundlichkeit. Designs, die gegen Sanitärmittel standhalten, ermöglichen schnellere Reinigungsroutinen und reduzieren Ausfallzeiten während des Entfernens und der Einrichtung um 20-40%. Diese Leichtigkeit verwandelt sich in eine höhere Leistung, so dass Sie sich auf die Herstellung von Produkten konzentrieren können und nicht auf Fixes.

Kurz gesagt, diese Bedürfnisse schützen Ihre Gegenstände, erfüllen rechtliche Anforderungen und reibungslose Arbeitsabläufe und bilden einen vollständigen Plan für dauerhafte Operationen.

Typische Anwendungsszenarien

Wenn Sie diese Erkenntnisse einsetzen, stellen Sie sich vielen Situationen gegenüber, in denen Dichtungen für Lebensmittelqualität hervorragend sind. Bei der Pasteurisierung und Kühlung von Milch, Fruchtsäften und Bier gewährleisten sie eine stetige Leistung in Plattenwärmetauschern. Bei Hochtemperatur-Kurzzeitverfahren verschieben sich Dichtungen wie EPDM oder Silikon-Griff von 4°C auf 72°C, was eine gleichmäßige Wärmeverbreitung fördert und Aromen ohne Kontamination bewahrt.

In Arzneimittel- und Fermentationsbereichen erfordert die Temperaturregelung Präzision. Hier halten spezielle Fluorkummioptionen die Stabilität in Bioreaktoren bis zu 130°C und unterstützen pH-ausgewogene Prozesse für Probiotika oder Wirkstoffe. Ihre Säurebeständigkeit hilft, die Produktion zu steigern und Pausen in sauberen Umgebungen zu minimieren.

Diese Beispiele zeigen, wie maßgeschneiderte Dichtungen reale Probleme lösen, von Hitzeschocks in Getränkeleitungen bis hin zu chemischen Expositionen bei der Drogenherstellung, die sich insgesamt verbessern Zuverlässigkeit.

Schlussfolgerung: Expertise für optimale Leistung nutzen

Schließlich unterstreichen die Bedürfnisse und Anwendungen dieser Dichtungen ihre Rolle bei der Steigerung der Effizienz Ihrer Lebensmittelverarbeitung. Von der Regelausrichtung bis hin zu materiell spezifischen Vorteilen Angebot Korrekturen, die Probleme verhindern und die Produktivität erhöhen. Einstellbare Funktionen wie die schnelle Prototypierung für einzigartige Anforderungen senken durch Zuverlässigkeit und Nachhaltigkeit die Eigentumskosten weiter.

Für maßgeschneiderte Hilfe erreichen an Experten, die Vorträge, Wahlberatung oder kundenspezifisches Engineering anbieten. Sie können sich per E-Mail an sales@grano-heat.com oder das Anfrageformular auf ihrer Websitemit Antworten in der Regel innerhalb von 24 Stunden für dringende Angelegenheiten. Diese Unterstützung sorgt dafür, dass Sie die beste Passform für Ihr Setup finden.

Häufig gestellte Fragen

F: Welche Standards müssen Wärmetauscher-Dichtungen für Lebensmittelgrade erfüllen, um die Sicherheit zu gewährleisten?

A: Diese Dichtungen müssen den FDA-Vorschriften gemäß 21 CFR 177.2600 oder EU-Normen wie EC 1935/2004 entsprechen, die Extrahierbare beschränken und schädliche Stoffe verbieten, um Kontaminationen zu verhindern.

F: Wie profitieren verschiedene Materialien wie EPDM und Silikon von spezifischen Lebensmittelanwendungen?

A: EPDM eignet sich für Heißwasser und Desinfektion bis 160 °C für Dampfaufgaben, während die Flexibilität des Silikons Milch- und Getränketemperaturen von -50 °C bis 200 °C verarbeitet und die Reinigung in dicken Medien erleichtert.

F: Warum sollten Sie Lebensmitteldichtungen gegenüber Standarddichtungen in der Industrie priorisieren?

A: Sie vermeiden Sekundärverschmutzung, erfüllen Hygienebestimmungen wie HACCP und verbessern die Wartung durch Widerstand gegen Reinigungsmittel, wodurch die Effizienz erhöht und Risiken in Produktionslinien reduziert werden.