Ukuran gasket tebal ke ruang piring. 1.5mm untuk jalur yang ketat. Periksa keras cocok pelat kaku. Lembut untuk bend logam. Uji cocok pada ekstra untuk menangkap miss depan.

Untuk lebih banyak tampilan, periksa

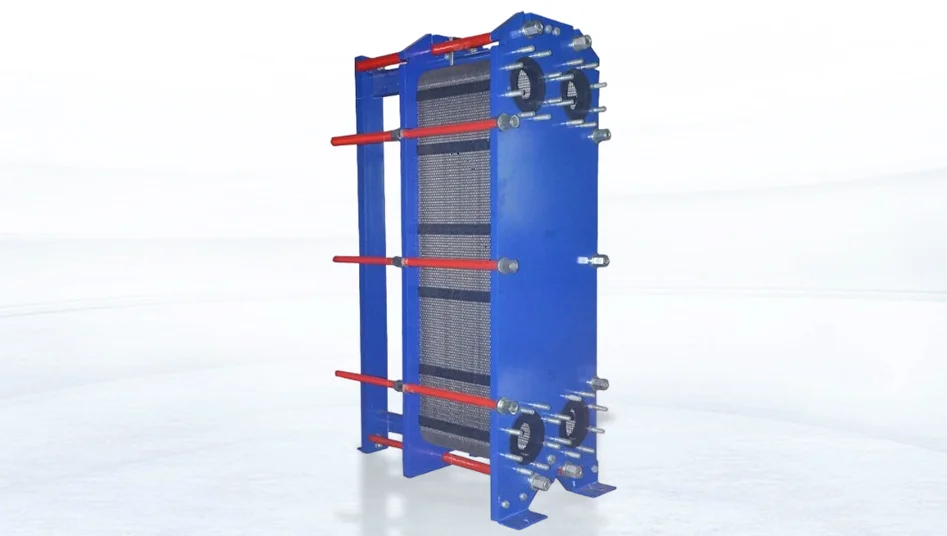

penukar panas piring

tim yang lancar dengan gasket ini.

Sekarang Anda memegang peralatan untuk terbaik penutup Anda. Gunakan dan lihat kenaikan pekerjaan.

Untuk menyelesaikan hal ini, mari’ s menggali sedikit lebih dalam mengapa gasket ini begitu penting dalam penggilingan harian Anda. Pikirkan tentang waktu yang Anda’ Aku harus bergerak karena tetesan tiba-tiba. Ini mengganggu aliran, membuang-buang sumber daya, dan menarik tim Anda jauh dari tugas inti. Tetapi dengan gasket yang tepat di tempat, Anda menghindari kerumitan itu. Ia bertindak seperti penjaga yang tenang, melakukan pekerjaannya tanpa fanfare. Dan ketika Anda menggabungkannya dengan desain yang solid dari orang-orang yang tahu lapangan di dalam dan luar, seperti yang kita’ sudah menyentuh, seluruh operasi Anda berdengum bersama.

Ambil EPDM, misalnya. Ini’ s tidak mencolok, tapi itu’ s dapat diandalkan dalam setelan basah dan dasar. Anda mungkin memiliki jalur yang mengalir air panas dicampur dengan pembersih ringan. Di sana, itu lentur cukup untuk menangani denyut nadi harian tanpa retak di bawah ketegangan. Atau pertimbangkan NBR dalam campuran minyak itu. Ini memegang ketat terhadap pelarut yang akan membuat pilihan yang lebih murah membengkak dan gagal. Aku’ telah mendengar cerita dari manajer pabrik yang beralih dan melihat log pemeliharaan mereka menyusut setengah. Itu’ Tabungan nyata, bukan hanya angka di lembar.

Sekarang, FKM? Itu’ adalah go-to Anda untuk binatang nyata. Ketika asam atau basa memukul keras dan panas, ia berdiri teguh. Tidak ada pelembutan, tidak ada kebocoran menyelinap melalui. Dan komposit PTFE? Mereka’ re seperti ksatria lapis baja untuk pertempuran kimia terburuk. Mereka meluncur dengan mudah, bertahan selamanya, dan membuat pembongkaran angin ketika kehancuran penuh langka itu datang. Tapi ingatlah, itu’ Semua tentang pertandingan. Cepat memilih tanpa memeriksa cairan Anda’ s quirks, dan Anda’ Kembali ke square one. penukar panas piring Instalasi adalah’ t ilmu roket, tetapi itu membayar untuk menjadi metodis. Mulailah dengan slate bersih - secara harfiah. Hapus alur-alur itu tanpa bercacat. Kemudian, mudah di gasket baru. Rasakan duduk tepat sebelum Anda mengetatkan sesuatu. Dan torsi itu? Lakukan secara bertahap, seperti membangun potongan puzzle per potongan. Ini menyebarkan beban bahkan, menjaga stres dari bergumpul di satu tempat. Seiring waktu, kebiasaan ini sendiri dapat menambah tahun ke gasket Anda’ kehidupan.

Di sisi lain, kegagalan tidak’ t mengumumkan diri dengan lonceng. Mereka merayap. Sedikit kekerasan di sini, retakan kecil di sana. Itu’ Mengapa pemeriksaan cepat itu penting? Ambil lampu, scan tepi. Poke dengan lembut untuk memberikan. Jika itu terasa off, don’ t Tunggu. Tukarnya. Lebih baik waktu istirahat yang direncanakan daripada hari kekacauan.

Pada akhirnya, ia’ Membangun sistem yang Anda percayai. Salah satu di mana setiap bagian menarik beratnya tanpa drama. Anda’ Anda sudah mendapatkan pengetahuan sekarang. Jalankan dengan itu. Tweak saat setup Anda berkembang. dan

jika Anda’ meng-eyeing ulang peningkatan

Pertukar panas piring yang kami sebutkan? Mereka mengunci sempurna dengan segel ini. Berikan mereka spin dalam proyek berikutnya Anda. Anda’ Aku akan berterima kasih nanti.

T: Seberapa sering saya harus mengganti gasket penyegelan dalam penukar panas pelat kimia?

A: Ganti setiap 18-24 bulan. Atau lebih cepat jika tampilan menunjukkan lompatan keras lebih dari 10 poin atau pakaian yang jelas. Tune itu untuk aliran Anda’ dengan gigitan. Asam kasar memerlukan pemeriksaan tahun.

T: Bahan gasket mana yang paling cocok untuk proses asam-basa campuran?

A: FKM memberikan pegangan luas untuk keduanya. Hingga pH 2-14 dan 180 ° C. Ini mengalahkan EPDM atau NBR dalam all-round. Uji campuran Anda.

T: Apa yang menyebabkan kegagalan gasket yang paling umum dalam jalur kimia tekanan tinggi?

A: Push ban dari tarik aneh di atasnya. Hal ini mengarah ke mendorong keluar. Hentikan dengan cara baut langkah. Tetap di bawah 80% top pull.

Analisis Gasket Sealing dalam Plate Heat Exchangers untuk Sifat Bahan Industri Kimia dan Kinerja Tahanan Kimia

Jelajahi bahan gasket penyegelan untuk penukar panas pelat di pabrik kimia, berfokus pada ketahanan korosi, daya tahan, dan pemeliharaan untuk kinerja yang andal.

Bagaimana Memilih Bahan dan Desain Anti-Korosi untuk Plate Heat Exchanger Plates di Industri Kimia? Grano

Bagaimana Memilih Bahan dan Desain Anti-Korosi untuk Plate Heat Exchanger Plates di Industri Kimia? Grano

Bagaimana Memilih Bahan dan Desain Anti-Korosi untuk Plate Heat Exchanger Plates di Industri Kimia? Grano

Bagaimana Memilih Bahan dan Desain Anti-Korosi untuk Plate Heat Exchanger Plates di Industri Kimia? “ Grano

Analisis Gasket Sealing dalam Plate Heat Exchangers untuk Industri Kimia: Sifat Bahan dan Kinerja Tahanan Kimia Grano

Analisis Gasket Sealing dalam Plate Heat Exchangers untuk Industri Kimia: Sifat Bahan dan Kinerja Tahanan Kimia Grano

Analisis Gasket Sealing dalam Plate Heat Exchangers untuk Industri Kimia: Sifat Bahan dan Kinerja Tahanan Kimia Grano

Analisis Gasket Sealing dalam Plate Heat Exchangers untuk Industri Kimia: Sifat Bahan dan Kinerja Tahanan Kimia Grano

Bahkan bahan atas mendapat keuntungan dari after-build boosts. Elektro-halus membuat wajah bahkan Ra < 0,4 μm. Ini memotong tempat-tempat menyembunyikan di mana karat dimulai. Ini membuat bersih-di-tempat mudah. Lapisan anoda atau semprotan PTFE menambahkan dinding terhadap ion kasar. Mereka memperpanjang kehidupan dalam pekerjaan dasar.

Perhatikan kasaran untuk mencampur kemudahan bersih dengan tongkat aliran - ujung yang lebih halus memotong skala tetapi mungkin geser di tempat-tempat aliran rendah. Ini meningkatkan kerja dengan bahan. Mereka tumbuh bertarung tanpa mengubah sifat utama.

Produk1. Kondisi Proses Kimia untuk Plate Heat Exchangers

2. Properti Bahan Kunci untuk Memprioritasikan Desain Plate Heat Exchanger

3. Bahan Umum untuk Plate Heat Exchanger Plates dalam Aplikasi Kimia

3.1 316L stainless steel: pilihan serbaguna untuk korosi umum

3.2 Titanium (Kelas TA2): Juara untuk Klorida dan Lingkungan Asam Lemah

| Hastelloy, Paduan Nikel, dan SMO 254: Pilihan Tugas Berat untuk Asam dan Alkali Ekstrem | 4. Prinsip untuk Memilih Bahan: Keseimbangan Media, Suhu, dan Biaya | 5. Mengoptimalkan Struktur Pelat dan Desain untuk Daya tahan dan Efisiensi | 6. Perawatan permukaan dan langkah-langkah anti-korosi untuk perlindungan yang ditingkatkan |

|---|---|---|---|

| 7. Inspeksi, Pemeliharaan, dan Sinergi dengan Sistem Sealing | 8. Kasus Aplikasi dan Rekomendasi Seleksi | 9. Membandingkan Plate Heat Exchangers dengan Shell dan Tube Alternatives | 10. Takeaways Kunci: Menguasai Bahan dan Strategi Anti-Korosi |

| 11. Pertanyaan yang sering ditanyakan | Paduan nikel (Inconel) | Toleransi pH tinggi; ketahanan kelelahan | 200 ° C / 15 bar |

| Solusi klorida (misalnya, garam NaCl) | Titanium (TA2) | Pitting kekebalan; ringan | 250 ° C / 20 bar |

| Asam Oksidasi (misalnya, HNO3) | Hastelloy C-276 | Tahan korosi seragam | 300 ° C / 25 bar |

Bagan ini membuat picks sederhana. Ini menambahkan angka aliran dari perhitungan efisiensi penukar panas piring berjalan.

Untuk kasus aneh, seperti retakan minyak tekanan tinggi, pembangunan lebur melakukan dengan baik. Mereka cocok dengan kekuatan pelat dilas penukar panas tekanan tinggi digunakan.

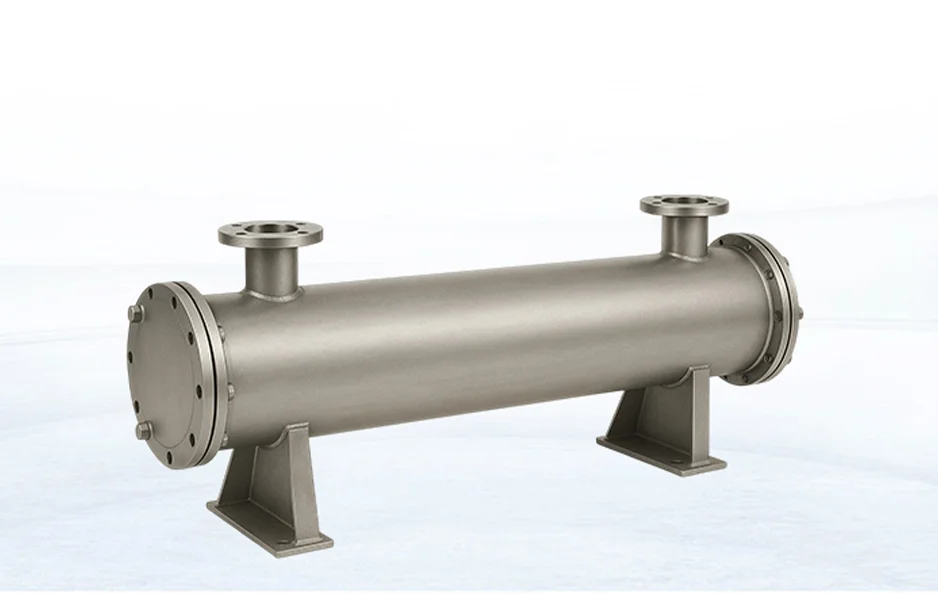

Membandingkan Plate Heat Exchanger dengan Shell dan Tube Alternatives

Sementara pelat memimpin dalam pekerjaan kimia kecil, unit cangkang dan tabung memberikan ruang tumbuh untuk jumlah besar. yang cangkang dan tabung penukar panas perhitungan desain melihat ruang dinding dan pengaturan tabung untuk kecepatan terbaik. Hal ini berbeda dari plate’ S built-in pusaran. Aturan TEMA mengurutkannya menjadi jenis seperti AES untuk side runs.

Sebuah cangkang lembaran tabung tetap dan penukar tabung membawa mudah untuk cairan bersih. Tapi itu berisiko masalah pertumbuhan panas. Tidak seperti cangkang tabung U yang lentur dan penukar panas tabung memiliki keuntungan dalam panas naik dan turun - bersih lebih sederhana dan tidak ada gabungan pertumbuhan yang diperlukan. Untuk pendinginan minyak di pabrik minyak, cangkang dan tabung dengan tabung sirip melakukan yang terbaik di tempat-tempat aliran rendah. Ini berasal dari penuh cangkang dan tabung penukar panas untuk pemeriksaan pendinginan minyak. Meskipun piring menang di ruang angkasa dan pertarungan gunk.

TEMA jenis shell dan tabung heat exchanger aturan memastikan cocok. Tetapi piring sering mengambil kemenangan untuk tikungan dalam kimia kasar.

Key Takeaways: Menguasai Bahan dan Strategi Anti-Korosi

Memilih bahan dan desain anti karat untuk pelat penukar panas piring dalam bahan kimia membutuhkan mata yang dekat. Tempatkan karat melawan melewati panas. Perbaiki bentuk untuk aliran. Dan perhatikan dengan keras. Dengan mencampur 316L’ s penggunaan luas dengan titanium’ kekuatan, dan menambahkan dorongan seperti elektro-halus, Anda meregangkan hidup berjalan. Anda juga menahan biaya.

Ingat, tidak ada yang memilih sesuai dengan setiap orang. Uji media Anda. Jalankan tebakan melalui alat aliran. Dan periksa dengan pilihan cangkang dan tabung untuk pilihan penuh. Rencana ini tidak hanya menjaga berjalan tetapi mengangkat kerja kimia ke aliran segar.

Bagi mereka yang baru untuk ini, ingat matematika aliran membantu ton. Gunakan kalkulasi sederhana untuk melihat apakah pilihan Anda meningkatkan pertukaran panas tanpa tekanan besar. Di laboratorium kimia atau pabrik besar, langkah-langkah ini meningkat dengan baik. Mereka cocok dengan tes kecil atau garis besar. Dan ketika melakukan pertunjukan pitting, bertindak cepat. Sebuah lubang kecil tumbuh menjadi masalah besar. Alat seperti pemeriksaan suara menemukannya lebih awal. Tukar piring sebelum gagal. Ini mengurangi risiko besar waktu.

Di sisi lain, tidak’ t over-spend pada logam mewah jika yang dasar bekerja. Keseimbangan adalah kunci. Untuk garam ringan, 316L melakukan pekerjaan murah. Simpan paduan untuk ancaman nyata seperti asam kuat. Pengeluaran cerdas ini menjaga anggaran yang ketat. Ini juga membebaskan dana untuk kebutuhan pabrik lainnya.

Pada akhirnya, ikatan anti-korosi yang kuat semuanya bersama-sama. Dari pilihan ke perawatan, setiap langkah membangun sistem yang keras. Pekerjaan kimia berkembang dalam hal ini. Ini mengubah pekerjaan yang keras menjadi yang halus. Dan itu’ Apa yang membuat tanaman berdengum hari dalam, hari keluar.

FAQ (Pertanyaan umum)

A: Faktor apa yang harus diprioritaskan saat memilih bahan untuk penukar panas piring di lingkungan kimia korosif?

T: Prioritaskan ketahanan korosi dibandingkan konduktivitas termal. Menilai korosivitas media (pH, klorida), suhu, dan tekanan menggunakan peta korosi atau tes ASTM G48. Pilih bahan seperti titanium untuk klorida atau Hastelloy untuk asam kuat, menyeimbangkan biaya melalui analisis siklus hidup.

A: Bagaimana perawatan permukaan dan pemeliharaan dapat memperpanjang umur penukar panas piring?

Q: Electropolishing (Ra < 0,4 μm) dan lapisan seperti PTFE mengurangi pitting dan pencemaran. Pembersihan asam secara teratur (misalnya, nitrat-hydrofluoric setiap 3-6 bulan) dan pengujian non-destruktif (penetran pewarna, ultrasonik) mendeteksi masalah lebih awal. Ganti pelat setiap 3-5 tahun dalam kondisi korosif.

A: Kapan penukar panas pelat harus dipilih lebih dari desain cangkang dan tabung dalam aplikasi kimia?

T: Pilih penukar panas piring untuk desain kompak, efisiensi tinggi, dan pembersihan mudah dalam proses pencemaran atau batch. Desain cangkang dan tabung sesuai dengan aplikasi cairan bersih volume besar dengan fleksibilitas pemeliharaan yang lebih sedikit. Evaluasi berdasarkan skala proses dan risiko pencemaran.