Taille joint épaisseur à l'espace de plaque. 1.5mm pour des chemins serrés. Vérifiez la rigidité de la plaque de matches durs. Doux pour plier les métaux. Test fit sur extra pour attraper miss avant.

Pour plus de looks, vérifiez

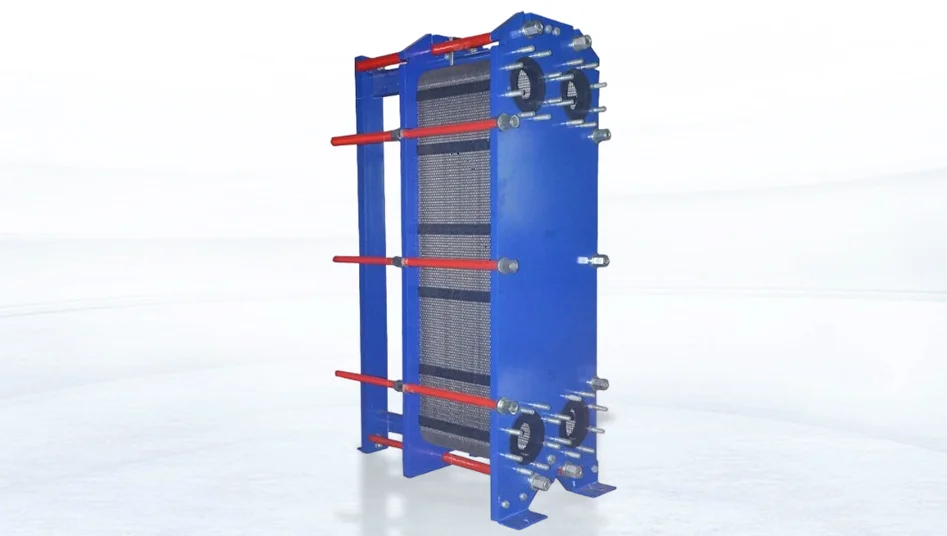

échangeurs de chaleur à plaques

cette équipe lisse avec ces joints.

Maintenant, vous tenez l'équipement pour mieux vos fermetures. Utilisez-le et regardez le travail grimper.

Pour terminer, laissez’ s creusez un peu plus profondément dans la raison pour laquelle ces joints sont si importants dans votre broyage quotidien. Pensez aux moments où vous’ J'ai dû bousculer à cause d'une chute soudaine. Cela perturbe le flux, gaspille les ressources et éloigne votre équipe des tâches essentielles. Mais avec le bon joint en place, vous évitez ce tracas. Il agit comme un garde calme, faisant son travail sans fanfare. Et lorsque vous l'associerez à des designs solides de gens qui connaissent le domaine à l'intérieur, comme ceux que nous’ vous avez touché, toute votre opération ronfle.

Prenons l’EPDM, par exemple. Il’ s pas flashy, mais il’ s fiable dans des configurations humides et de base. Vous pouvez avoir une ligne d'eau chaude mélangée avec des nettoyants doux. Là, il se flexe juste assez pour gérer les impulsions quotidiennes sans se fissurer sous la contrainte. Ou considérez le NBR dans ces mélanges huileux. Il adhère étroitement aux solvants qui permettraient aux options moins chères de gonfler et d'échouer. Je’ J'ai entendu des histoires de gestionnaires d'usines qui ont changé et ont vu leurs journaux d'entretien diminuer de moitié. Cela’ des économies réelles, pas seulement des chiffres sur une feuille.

Maintenant, FKM ? Cela’ est votre go-to pour les vraies bêtes. Lorsque les acides ou les bases frappent dur et chaud, il reste ferme. Pas de ramollissement, pas de fuites. Et les composites PTFE ? Ils’ re comme les chevaliers blindés pour les pires batailles chimiques. Ils glissent facilement, tiennent pour toujours et font du démontage une brise lorsque ce rare déchirage complet arrive. Mais rappelez-vous, il’ Tout sur le match. Dépêchez-vous de choisir sans vérifier votre fluide’ s bizarres, et vous’ Retour au square one. échangeur de chaleur à plaque L'installation est’ t science des fusées, mais il vaut la peine d'être méthodique. Commencez par une ardoise propre, littéralement. Essuez ces rainures sans tache. Ensuite, la facilité dans le nouveau joint. Sentez-le assis juste avant de serrer une chose. Et ce couple ? Faites-le par étapes, comme construire un puzzle morceau par morceau. Il répartit la charge uniformement, empêche le stress de s'amasser en un seul endroit. Au fil du temps, cette habitude seule peut ajouter des années à votre joint’ sa vie.

D'autre part, les échecs ne’ t s'annoncent avec des cloches. Ils rampent. Un peu de durcissement ici, une petite fissure là-bas. Cela’ Pourquoi ces contrôles rapides sont importants. Prenez une lumière, balayez les bords. Posez doucement pour donner. Si cela se sent hors, don’ T attendre. Échangez-le. Mieux vaut une heure de repos planifiée qu'une journée de chaos.

En fin de compte, il’ construire un système en lequel vous avez confiance. Une où chaque partie tire son poids sans drame. Vous’ Vous avez le savoir-faire maintenant. Exécutez avec elle. Modifiez à mesure que votre configuration évolue. Et

si vous’ revoir les mises à niveau

Les échangeurs de chaleur que nous avons mentionnés ? Ils se verrouillaient parfaitement avec ces sceaux. Donnez-leur un tour dans votre prochain projet. Vous’ Je te remercierai plus tard.

Q: À quelle fréquence dois-je remplacer les joints d'étanchéité dans un échangeur de chaleur à plaques chimiques?

R: Remplacez tous les 18 à 24 mois. Ou plus rapide si les regards montrent des sauts durs de plus de 10 points ou une usure claire. Ajustez-le à votre flux’ morsure. Les acides bruts nécessitent des contrôles annuels.

Q: Quel matériau de joint fonctionne le mieux pour les processus acide-base mixtes?

R: FKM donne une large prise à tous les deux. Jusqu'à pH 2-14 et 180°C. Il batt l'EPDM ou le NBR en tout rond. Testez votre mix.

Q: Qu'est-ce qui cause la défaillance de joint la plus courante dans les lignes chimiques à haute pression?

A: Pousser le pneu de tirages impars le surmonte. Il mène à pousser. Arrêtez-le avec des voies de boulon à pas. Et restez en dessous de 80% de traction supérieure.

Analyse des joints d'étanchéité dans les échangeurs de chaleur à plaques pour l'industrie chimique

Explorez les matériaux d'étanchéité pour les échangeurs de chaleur à plaques dans les usines chimiques, en mettant l'accent sur la résistance à la corrosion, la durabilité et l'entretien pour des performances fiables.

« Comment choisir des matériaux et concevoir des plaques anticorrosion pour les échangeurs de chaleur à plaques dans l’industrie chimique ? » — Grano

«Comment sélectionner des matériaux et concevoir des plaques anticorrosion pour les plaques d'échangeurs de chaleur dans l'industrie chimique? — Grano

Comment choisir des matériaux et concevoir des plaques anticorrosion pour les plaques d'échangeurs de chaleur dans l'industrie chimique? — Grano

Comment sélectionner des matériaux et concevoir des plaques anticorrosion pour les plaques d'échangeurs de chaleur dans l'industrie chimique? « — Grano

„Analyse des joints d'étanchéité dans les échangeurs de chaleur à plaques pour l'industrie chimique: propriétés des matériaux et performances de résistance chimique“ — Grano

«Analyse des joints d'étanchéité dans les échangeurs de chaleur à plaques pour l'industrie chimique: propriétés des matériaux et performances de résistance chimique» — Grano

«Analyse des joints d'étanchéité dans les échangeurs de chaleur à plaques pour l'industrie chimique: propriétés des matériaux et performances de résistance chimique» — Grano

« Analyse des joints d’étanchéité dans les échangeurs de chaleur à plaques pour l’industrie chimique : propriétés des matériaux et performances de résistance chimique » — Grano

Même les matériaux de haut niveau bénéficient des boosts post-construction. Electro-lisse rend les visages même à Ra < 0,4 μm. Cela coupe les points cachés où la rouille commence. Cela rend le nettoyage en place facile. Les revêtements anodiques ou les pulvérisations PTFE ajoutent des parois contre les ions rugueux. Ils prolongent la vie dans les emplois de base.

Regardez la rugosité pour mélanger la facilité de nettoyage avec le bâton de flux - les extrémités plus lisses coupent l'échelle mais peuvent glisser dans les points à faible flux. Ces stimulent le travail avec les matériaux. Ils se battent sans changer les traits principaux.

Produit1. Conditions de procédé chimique pour les échangeurs de chaleur à plaques

2. Propriétés clés du matériau à prioriser dans la conception de l'échangeur de chaleur à plaques

3. Matériaux communs pour les plaques d'échangeur de chaleur à plaques dans les applications chimiques

Acier inoxydable 3.1 316L: choix polyvalent pour la corrosion générale

3.2 Titanium (grade TA2) : Champion pour les environnements de chlorure et d'acides faibles

| 3.3 Hastelloy, alliages de nickel et SMO 254 : options pour les acides et les alcalis extrêmes | 4. Principes de sélection des matériaux: équilibre des médias, de la température et du coût | 5. Optimisation de la structure et de la conception de la plaque pour la durabilité et l'efficacité | 6. Traitements de surface et mesures anticorrosion pour une protection accrue |

|---|---|---|---|

| 7. Inspection, entretien et synergie avec les systèmes d’étanchéité | 8. Cas d ' application et recommandations de sélection | 9. Comparaison des échangeurs de chaleur à plaques avec des alternatives de coquille et de tube | 10. Principaux points à emporter: maîtrise des matériaux et des stratégies anticorrosion |

| 11. Questions fréquemment posées | Alliages de nickel (Inconel) | Tolérance élevée au pH; résistance à la fatigue | 200°C / 15 bars |

| Solutions de chlorure (p. ex. saumure de NaCl) | Titanium (TA2) | Immunité à Pitting; léger | 250°C / 20 bar |

| Acides oxydants (p. ex. HNO3) | Hastelloy C-276 | Résistance à la corrosion uniforme | 300°C / 25 bars |

Ce graphique rend les picks simples. Il ajoute les numéros de débit des cours de calcul de l'efficacité de l'échangeur de chaleur à plaques.

Pour les cas étranges, comme la fissure à huile à haute pression, les constructions fusionnées fonctionnent bien. Ils correspondent à la résistance des utilisations à haute pression des échangeurs de chaleur à plaques soudées.

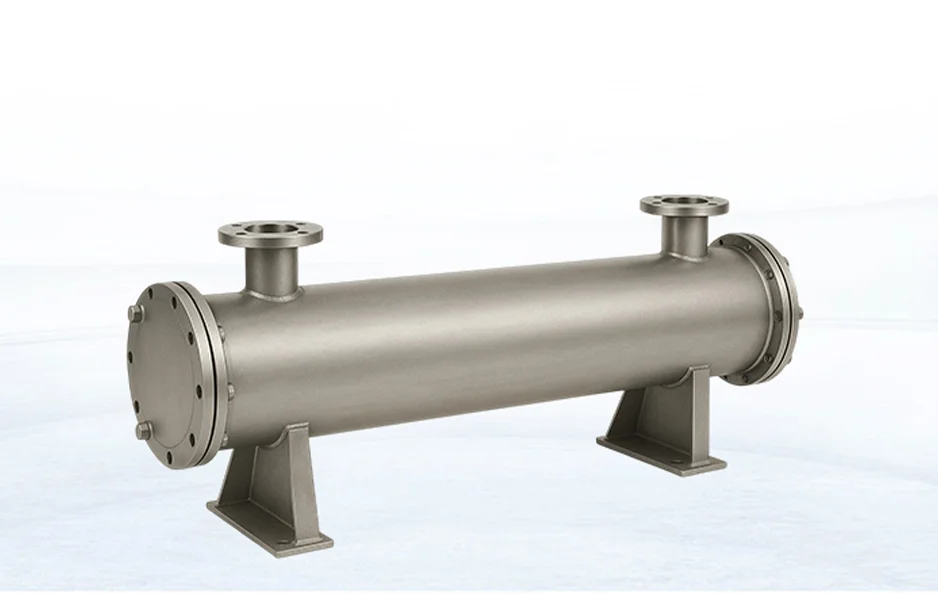

Comparaison des échangeurs de chaleur à plaques avec des alternatives à coquille et à tube

Alors que les plaques plombent dans de petits travaux chimiques, les unités de coquille et de tube donnent de la place à la croissance pour de grandes quantités. Le Échangeur de chaleur à coque et à tube calcul de conception regarde l'espace mural et les configurations de tube à la meilleure vitesse. Cela diffère de plate’ s tourbillon intégré. Les règles TEMA les trient en types comme AES pour les runs latéraux.

Une coque de feuille de tube fixe et un échangeur de tube apporte facilement pour les fluides propres. Mais il risque des problèmes de croissance thermique. Contrairement à la coquille en U-tube pliable et à l'échangeur de chaleur en tube, les avantages dans les montées et les baisses de chaleur sont plus simples pour nettoyer et pas de joints de croissance nécessaires. Pour refroidir l'huile dans les usines pétrolières, la coquille et le tube avec des tubes à ailettes fonctionnent mieux dans les endroits à faible débit. Cela provient d'un échangeur de chaleur à coque complète et à tube pour les contrôles de refroidissement de l'huile. Bien que les plaques gagnent dans l'espace et la bataille de gunk.

Les règles des échangeurs de chaleur à coque et à tube des types TEMA assurent l'ajustement. Mais les plaques prennent souvent la victoire pour la courbe dans les chimies rugueuses.

Principaux points à emporter: maîtrise du matériel et Stratégies anticorrosion

La sélection des matériaux et des conceptions anti-rouille pour les plaques d'échangeurs de chaleur à plaques dans les produits chimiques nécessite un œil attentif. Mettez la lutte contre la rouille sur le passage de chaleur. Fixez les formes pour le flux. Et soignez-vous bien. En mélangeant 316L’ s large utilisation avec titane’ force, et en ajoutant des boosts comme électro-lisse, vous étirez la vie de course. Vous réduisez également les coûts.

Gardez à l'esprit, aucun choix ne correspond à tous. Test contre vos médias. Exécutez des devinations via des outils de flux. Et vérifiez avec les choix de coquille et de tube pour les choix complets. Ces plans ne protègent pas seulement les courses, mais soulèvent le travail chimique à des flux frais.

Pour ceux qui sont nouveaux à cela, rappelez-vous que les mathématiques de flux aident beaucoup. Utilisez des calculs simples pour voir si votre choix augmente l'échange de chaleur sans de grands chocs de pression. Dans les laboratoires de chimie ou les grandes usines, ces étapes s'étendent bien. Ils conviennent aux petits tests ou aux grandes lignes. Et lorsque vous faites des spectacles, agissez rapidement. Un petit trou devient un gros problème. Des outils comme les contrôles sonores le détectent tôt. Echangez les plaques avant qu'elles échouent. Cette réduction risque beaucoup de temps.

De l'autre côté, don’ t dépenser trop sur les métaux de fantaisie si ceux de base fonctionnent. L'équilibre est la clé. Pour les sels doux, 316L fait le travail bon marché. Économisez les alliages pour les menaces réelles comme les acides forts. Cette dépense intelligente maintient les budgets serrés. Il libère également des fonds pour d'autres besoins de l'usine.

En fin de compte, des liens anti-corrosion forts tous ensemble. Du choix au soin, chaque étape construit un système difficile. Le travail chimique prospère sur cela. Cela transforme les tâches difficiles en tâches lisses. Et ça’ c'est ce qui maintient les plantes bourdonnent jour après jour.

FAQ (questions fréquentes)

R: Quels facteurs devraient être prioritaires lors de la sélection des matériaux pour les échangeurs de chaleur à plaques dans des environnements chimiques corrosifs?

Q: Donnez la priorité à la résistance à la corrosion par rapport à la conductivité thermique. Évaluer la corrosivité du milieu (pH, chlorures), la température et la pression en utilisant des cartes de corrosion ou des tests ASTM G48. Choisissez des matériaux comme le titane pour les chlorures ou Hastelloy pour les acides forts, équilibrant les coûts via une analyse du cycle de vie.

A: Comment les traitements de surface et l'entretien peuvent-ils prolonger la durée de vie de l'échangeur de chaleur à plaques?

Q: L'électropolissage (Ra < 0,4 μm) et les revêtements tels que le PTFE réduisent les forages et l'incrustation. Le nettoyage régulier à l'acide (par exemple, nitrique-hydrofluore tous les 3 à 6 mois) et les tests non destructifs (colorant pénétrant, ultrasons) détectent les problèmes tôt. Remplacez les plaques tous les 3 à 5 ans dans des conditions corrosives.

A: Quand les échangeurs de chaleur à plaques devraient-ils être choisis par rapport aux conceptions de coque et de tube dans les applications chimiques?

Q: Choisissez des échangeurs de chaleur à plaques pour une conception compacte, un rendement élevé et un nettoyage facile dans les procédés sujets à l'insalubrité ou par lots. Les conceptions de coque et de tube conviennent aux applications de fluides propres de grand volume avec moins de flexibilité d'entretien. Évaluer en fonction de l'échelle du processus et du risque d'incrustation.