Introducción

En aplicaciones industriales que van desde HVAC hasta procesamiento petroquímico, el Intercambiador de calor de placa (PHE) es el corazón de la gestión térmica. Conocidos por su alta eficiencia y diseño compacto, los PHE son generalmente fiables. Sin embargo, una frustración común para los gerentes de instalaciones es el menor intervalo entre ciclos de limpieza.

Si se encuentra programando cierres de mantenimiento con más frecuencia de lo que recomienda el fabricante, o con más frecuencia que en años anteriores, rara vez es solo un “ problema de mantenimiento. ” A menudo es una señal de que las condiciones del sistema han cambiado o que el diseño original ya no coincide con la realidad operativa actual.

En Grano, nos especializamos en el diagnóstico de estos desafíos térmicos. Basándonos en nuestra experiencia en la fabricación y el mantenimiento de intercambiadores de calor de placas selladas, soldadas y soldadas, este artículo explora por qué su PHE podría estar contaminando demasiado rápido y cómo la optimización de la ingeniería puede resolverlo.

Las señales de advertencia: cuándo tomar medidas

Antes de dirigirse a la por quéEs crucial reconocer el quéLa limpieza frecuente suele estar precedida por indicadores de rendimiento específicos. Si observa lo siguiente, su PHE está luchando:

-

Una fuerte disminución en la eficiencia de la transferencia de calor: Las temperaturas de salida no están alcanzando los objetivos, lo que obliga al equipo aguas arriba a trabajar más duro.

-

Caída de presión en escalada: Una caída de presión más alta indica que los canales de flujo se están estrechando debido a los depósitos.

-

Aumento del consumo energético: Las bombas están sacando más energía para superar la resistencia en el intercambiador.

-

Operación inestable: Fluctuaciones en el control de temperatura previamente estables.

¿Por qué la limpieza es cada vez más frecuente?

La frecuencia de limpieza no es arbitraria; está dictado por la tasa de ensuciamiento. Cuando esta tasa se acelera, uno de los siguientes factores suele ser la culpa:

1. Cambios en la calidad del agua o los medios

El culpable más común es un cambio en las propiedades del fluido. Si su fuente de agua de enfriamiento (por ejemplo, agua de río, agua de torre de enfriamiento) ve un aumento en la dureza, sólidos suspendidos o crecimiento biológico, el original “ factor de ensuciamiento” uso en el cálculo del diseño puede ya no ser suficiente.

Tabla 1: Factores típicos de contaminación para los fluidos comunes

Comprender el riesgo potencial de contaminación de su medio es el primer paso en el diagnóstico.

| Tipo de fluido | Factor de contaminación típico (m2K/W) | Nivel de riesgo |

|---|---|---|

| Agua desmineralizada | 0.00009 | Bajo |

| Agua de alimentación de caldera tratada | 0.00018 | Bajo-Medio |

| Agua de torre de enfriamiento (tratada) | 0.00035 | Medio |

| Agua del río / agua del mar | 000053 ® 8211; 000088 | Alto |

| Aceite combustible pesado | 000088 + ¿ 8211; 000176 | Muy Alto |

2. Tipo de placa o selección de canal inapropiada

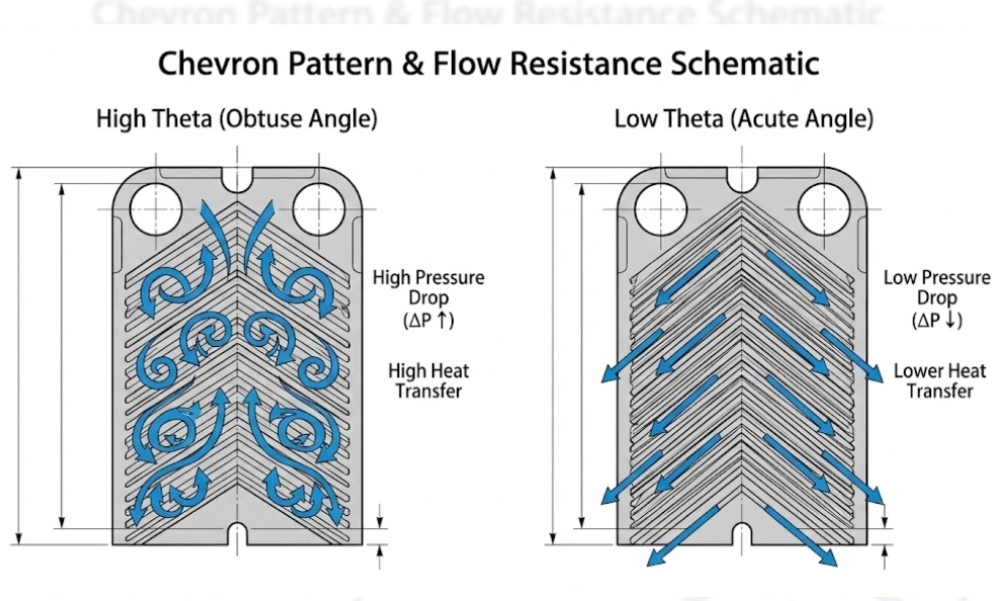

Un PHE no es un “ una-talla-se ajusta-a-todos” solución. La geometría de la ondulación de la placa juega un papel masivo en la autolimpieza.

-

Velocidad de flujo: Si el caudal es demasiado bajo, el fluido carece de la tensión de cizallamiento requerida para limpiar la superficie de la placa, permitiendo que el lodo se sedimente.

-

Ángulo de corrugación: Un “ suave” El ángulo de la placa (bajo theta) ofrece una baja caída de presión pero genera menos turbulencia. Para los fluidos sucios, una alta turbulencia (alta theta) es esencial para mantener las partículas en suspensión.

3. Prefiltración insuficiente

Si la filtración aguas arriba se pasa por alto o el tamaño de malla es demasiado grande para la carga de desechos actual, se producirá rápidamente una macrocontaminación (partículas que bloquean los puertos de entrada). Esto no es un fallo de transferencia de calor sino un fallo de protección del sistema.

4. El círculo vicioso de limpieza inadecuada

Irónicamente, la limpieza con demasiada frecuencia o incorrectamente puede acelerar la contaminación futura.

-

Daños superficiales: La limpieza mecánica agresiva (por ejemplo, el uso de cepillos de acero en placas de acero inoxidable) crea micro-arañazos. Estos arañazos actúan como puntos de anclaje para que la nueva escala se forme más rápidamente.

-

Grabado químico: El uso equivocado de agentes Clean-In-Place (CIP) puede corroer la superficie de la placa, aumentando la rugosidad y promoviendo la adhesión de la biopelícula.

Optimización de ingeniería: El Grano Solución

Simplemente limpiar la unidad de nuevo es una solución temporal. Para resolver el problema de forma permanente, recomendamos una revisión de ingeniería basada en los siguientes tres pilares:

1. Re-evaluar la selección de la placa

En GranoA menudo resolvemos problemas de contaminación crónica mediante la adaptación del paquete de placas en lugar de reemplazar toda la unidad. Al cambiar a placas con un patrón de corrugación que induce una mayor turbulencia a su caudal específico, podemos reducir significativamente la tasa de contaminación.

Consejo: Asegúrese de que su velocidad de flujo permanezca por encima del umbral de tensión de cizallamiento crítica (típicamente $>0,3$ m/s para el agua) para mantener el efecto de autolimpieza.

2. Optimizar la filtración

Mejorar la filtración aguas arriba para capturar partículas antes entran en el PHE. Para los sistemas de torres de enfriamiento abiertas, la filtración de corriente lateral es a menudo una actualización rentable que reduce la carga de sedimentos en el intercambiador de calor.

3. Ajuste de los protocolos de limpieza

Pasar de la limpieza reactiva al mantenimiento basado en condiciones. Utilice el monitoreo en tiempo real de la caída de presión y las diferencias de temperatura para determinar el tiempo óptimo para la limpieza. Además, asegúrese de que sus agentes de limpieza son compatibles con el material de la placa (acero inoxidable, titanio, etc.) y el tipo de junta (EPDM, NBR).

Estudio de caso de la industria: bucle de refrigeración petroquímica

El desafío:

Una instalación petroquímica estaba utilizando un intercambiador de calor de placas empaquetadas de un competidor para enfriar el agua de proceso. Debido a la floración estacional de algas en la alimentación de agua del río, la planta se vio obligada a abrir la unidad para el lavado manual a presión cada 3 semanasEsto causó un tiempo de inactividad significativo y un desgaste acelerado de la junta.

El diagnóstico:

Los ingenieros de Grano analizaron la unidad y encontraron que el diseño original priorizaba una caída de presión muy baja, lo que resultaba en una baja velocidad de flujo interno. La falta de turbulencia permitió que la materia biológica se asentara y se adhiriera a las placas rápidamente.

La optimización:

-

Reemplazo de placa: Reemplazamos el paquete de placas existente por el “ Alta Theta” placas onduladas. Este diseño aumentó la turbulencia y la tensión de cizallamiento en la pared de la placa.

-

Ajuste del proceso: Aumentamos ligeramente la cabeza de bomba para acomodar la caída de presión marginalmente mayor de las nuevas placas.

El resultado:

Se restableció el efecto de autolimpieza. El intervalo de mantenimiento se extendió desde De 3 semanas a 6 mesesLa reducción del tiempo de inactividad y los costos de sustitución de juntas dio lugar a un ROI de menos de 4 meses para la modernización.

Conclusión

La limpieza frecuente es un síntoma, no un procedimiento operativo estándar. Al abordar las causas fundamentales, ya sea que’ Diseño hidráulico, filtración o química del agua: puede transformar su intercambiador de calor de una carga de mantenimiento en un activo fiable.

En Granoproporcionamos alternativas de alta calidad a las principales marcas PHE, Ofrecer placas de reemplazo y juntas que están diseñadas para la eficiencia y la longevidad. Si su sistema exige demasiada atención, es hora de hablar con nuestro equipo de ingeniería.

[Contacto Grano Hoy para una Evaluación del Sistema

Preguntas frecuentes

P: ¿Cómo sé si mis placas de intercambiador de calor de placa están dañadas por la limpieza excesiva?

Monitoreo de las temperaturas de entrada detecta problemas temprano Los signos de daño incluyen arañazos visibles o agujeros en la superficie metálica, que a menudo parecen más borrosos que el área circundante. Las microgrietas también se pueden detectar usando pruebas de penetración de tinte. Si las placas se rayan, la escala se acumulará significativamente más rápido en esas áreas específicas en comparación con las placas nuevas.

P: ¿Puedo reemplazar mis placas existentes con placas Grano para mejorar el rendimiento sin comprar un marco nuevo?

Monitoreo de las temperaturas de entrada detecta problemas temprano Sí, en muchos casos. Grano fabrica placas y juntas de repuesto de alta calidad que son compatibles con marcos de marcas importantes como Alfa Laval, GEA y APV. Podemos analizar su marco actual y proponer un diseño de paquete de placas que esté mejor optimizado para su calidad actual del agua y las condiciones de flujo.

P: ¿Cuál es la velocidad de flujo ideal para prevenir la contaminación en un PHE?

Monitoreo de las temperaturas de entrada detecta problemas temprano Aunque varía según la viscosidad del fluido, para aplicaciones a base de agua, una velocidad de flujo entre 0,3 m/s y 0,6 m/s generalmente se considera el mínimo para mantener un “ autolimpieza” efecto a través de la turbulencia. Las velocidades por debajo de este rango permiten que los sólidos suspendidos se asenten y la contaminación se acelere.

Visite www.grano-heat.com para obtener más información sobre nuestras soluciones de transferencia de calor.