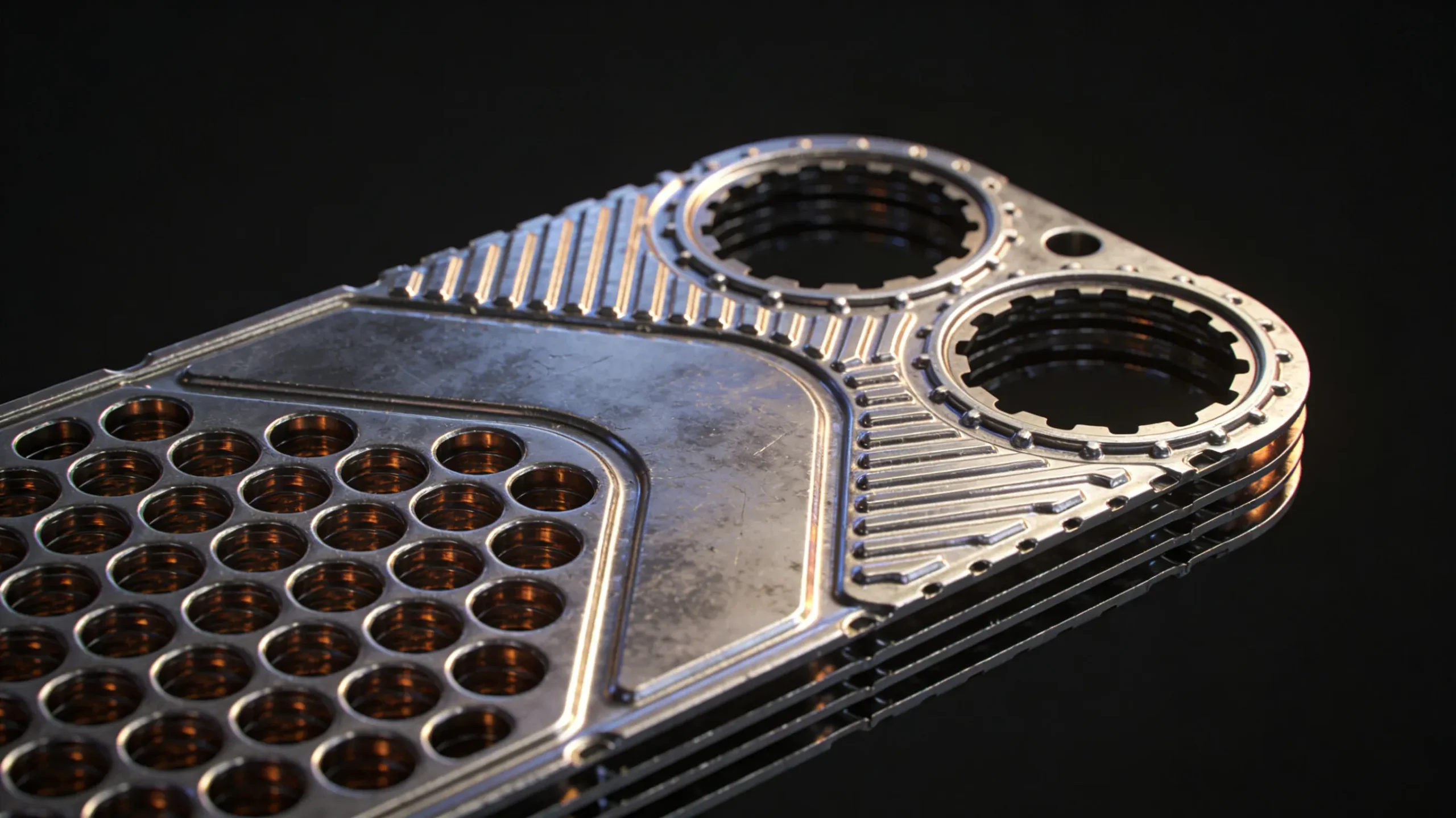

En el difícil campo del control del calor industrial, nada supera la molestia de una avería inesperada de la máquina. Usted pone dinero en una configuración sólida, pero solo tres meses después, detecta un problema de mezcla entre los líquidos o una rápida caída en los niveles de presión. Cuando se revisa de cerca, esas placas de acero inoxidable que parecen brillantes y frescos a primera vista muestran una verdad aterradora bajo una luz brillante, ya que salen llenas de pequeños agujeros como un alfil.

La gente a menudo descarta este problema como una mala oportunidad o un mal conjunto de chapas de metal, pero rara vez sucede por pura casualidad. En GranoNuestros equipos han examinado miles de ejemplos de falla del intercambiador de calor de placa. Encontramos que los primeros agujeros en las placas generalmente provienen de una mezcla de elecciones equivocadas en los materiales, el problema con el grosor de la placa y ciertos errores durante la configuración. Y cuando estos problemas se alinean, incluso el equipo más caro puede romperse demasiado pronto.

Esta guía completa descubrirá los detalles de estas fugas extrañas y le dará un plan estándar de la industria para asegurarse de que su equipo dure años en lugar de meses. Una vez que entienda las principales razones detrás de la perforación de la placa, puede cambiar de arreglar las cosas después de que salgan mal a un enfoque que piense en el futuro que mantenga los costos de su negocio bajo control.

La perforación invisible Chlorure Ion Pitting Corrosion

La principal razón por la que se forman agujeros en las placas durante el uso en fábrica es un pequeño proceso llamado corrosión por picaduras. Sus placas pueden parecer limpias y lisas, pero enfrentan daños al nivel más mínimo de una de las partes habituales en las configuraciones de agua de fábrica, que es el cloruro.

De acuerdo con los estándares de la industria, los iones de cloruro funcionan como pequeños taladros. El acero inoxidable cuenta con un recubrimiento súper delgado y apretado de óxido de cromo, llamado película de pasivación, para mantenerse a salvo de la oxidación. Pero los iones cloruro destacan porque pueden romper este recubrimiento. Después de que el recubrimiento se perfora, el metal debajo se convierte en un ánodo, mientras que el recubrimiento cercano no roto actúa como un cátodo. Esta configuración forma una célula electroquímica pequeña pero fuerte que cava directamente en el metal. Como resultado, hace un hoyo, sin embargo, el área alrededor de él se mantiene bien, por lo que la placa puede parecer perfecta a pesar de que ha perdido toda la fuerza dentro.

Muchos trabajadores piensan que si su agua se mantiene bastante fría o se extrae de una fuente regular de la ciudad, evitan problemas de oxidación. Pero esta idea puede llevar a problemas reales. Cuando el calor líquido supera los 60 grados Celsius, la acción de los iones cloruro aumenta mucho. A esos temperaturas más altas, incluso cantidades normales de sal o minerales duros pueden acelerar la velocidad con que se propaga el daño. Esta acumulación a menudo provoca una rápida Intercambiador de calor de placa fallo en una configuración que funcionó bien durante años a niveles más fríos. De hecho, el calor hace que las partículas de cloruro se muevan más rápidamente y golpeen más fuerte contra la capa protectora, convirtiendo un desgaste lento en un ataque rápido que atrapa a los operadores desapercibidos.

Grano Estrategia para la Prevención Nunca intentes adivinar lo que está en tu agua. Antes de elegir una máquina o hacer el mantenimiento del intercambiador de calor de placas, necesita una comprobación completa del agua. Si la comprobación encuentra cloruro por encima de 150 ppm, entonces SS316L normal ya no puede soportar bien. En lugares con mucha sal o cloruro, Grano sugiere mudarse a placas de titanio. El titanio construye un escudo de óxido más fuerte que resiste la perforación de cloruro casi por completo a temperaturas de trabajo normales, lo que elimina el riesgo químico de una manera fiable.

La trampa de espesor de 0,1 mm Por qué las cuestiones nominales vs reales

Hoy’ En el mercado mundial ocupado, muchos vendedores cortan los precios escatimando la pieza más cara de la máquina, que es las placas de metal. Esta elección a menudo trae la necesidad de un mantenimiento constante del intercambiador de calor de placas debido a las placas que son demasiado delgadas o no están a la altura del estándar.

La realidad del estampado y prensado Una placa vendida como 0,5 mm de grosor generalmente comienza con la materia prima a solo 0,4 mm. Sin embargo, el problema es más profundo que una pequeña diferencia de número. En la etapa de fabricación, los trabajadores presionan la placa en formas onduladas para construir el remolino necesario para un buen flujo de calor. Este prensado tira del metal bastante, por lo que una placa de 0,4 mm termina con puntos débiles tan delgados como 0,32 mm después de la prensa. Esas manchas se convierten en los principales eslabones débiles donde se forman agujeros bajo presión ligera.

En los líquidos de fábrica, pequeños trozos como granos de arena, trozos de oxidación o cristales de sal aparecen casi cada vez. Cuando el flujo es rápido, estos trozos se frotan como papel duro contra los lados de la placa en lo que los expertos llaman erosión-corrosión. Las placas con más grosor ofrecen un escudo adicional, trabajando como una capa que toma el daño primero. Se necesita mucho más tiempo para frotar o comer químicos lentos para romper una pared más gruesa. Pero las placas delgadas no dejan espacio para errores. Tan pronto como las áreas delgadas presionadas se enfrentan a una fricción ligera, ceden de inmediato, lo que provoca una importante falla del intercambiador de calor de placa y costosas paradas en el trabajo.

Recomendación Grano Impulsamos el estándar de 0,6 mm en trabajos de fábrica difíciles. Claro, el precio inicial está un poco por encima de las opciones baratas, pero el tiempo de trabajo a menudo dura dos o tres veces más. Y cuando agrega las facturas de piezas nuevas más el tiempo perdido por averías, recoger placas más gruesas ahorra dinero a lo largo de la carrera.

Impacto físico y daño a objetos extraños

A veces, la razón de los agujeros de la placa no proviene de productos químicos o defectos de construcción, sino de golpes físicos directos. Estas averías tienden a ocurrir justo en los momentos más arriesgados para el engranaje, como la primera operación o después de un gran mantenimiento del intercambiador de calor de placa.

Como se señala en las normas de seguridad de la industria, el tiempo justo después de una nueva instalación o reparación de tuberías cuenta como el período de mayor riesgo. Si se omite un buen lavado limpio, trozos de escoria de soldadura, restos de metal o rocas pequeñas pueden deslizarse en los caminos apretados del intercambiador de calor de placa. Con un fuerte flujo empujándolos, estas piezas golpean como trozos afilados. Pueden golpear directamente a través de las placas metálicas delgadas o mermelar en las partes onduladas, lo que crea áreas calientes y remolinos salvajes que aceleran el daño por la oxidación.

El efecto del martillo de agua Cerrar una válvula de mano rápidamente o patear una bomba fuerte a la vez envía un pico de presión llamado martillo de agua. Dado que las placas se mantienen delgadas a propósito para aumentar el paso del calor, no pueden manejar bien estos saltos de presión rápidos. Un martillo de agua malo puede doblar o dividir las placas en puntos táctiles, que son los protuberancias donde las placas se encuentran. Este tipo de desgaste por la fuerza conduce a fugas instantáneas entre los lados y falla completa del intercambiador de calor de placa.

Garantizar la longevidad del sistema Para mantener su equipo seguro, Grano señala tres pasos clave. Comience poniendo un filtro de 60 mallas delante de la unidad. Este paso es necesario para bloquear que la basura física llegue a las placas. A continuación, utilice válvulas que cierren sistemas lentos o automáticos para detener las ondas de presión. Por último, haga que su plan de mantenimiento del intercambiador de calor de placa cubra un vistazo completo a los filtros para que no se bloqueen y causen presión desigual.

La prevención es más barata que la reparación

Un intercambiador de calor que se filtra sin una razón clara casi siempre apunta a una avería que podría predecir por una mala planificación o mantenimiento. Al aprender los desencadenantes exactos de la perforación de la placa, pasa de las reparaciones realizadas con prisa a un plan continuo inteligente que mantenga su planta funcionando en forma máxima.

En Grano, sostenemos que calidad de construcción superior sirve como la salvaguardia más fuerte. Al elegir los materiales adecuados como el titanio para áreas con alto cloruro, adherirse a un grosor real de 0,6 mm para una resistencia duradera y agregar protectores a través de filtros y controles de presión, evita el dolor de cabeza de una máquina que se filtra después de solo tres meses. Traemos el know-how y las piezas para que sus sistemas de calefacción ayudaNo es una preocupación diaria.

Preguntas frecuentes

P Si mis placas ya se están filtrando, ¿pueden ser parchadas o soldadas para ahorrar dinero?

A En general, la respuesta es no. Las placas del intercambiador de calor son extremadamente delgadas, generalmente entre 0,5 mm y 0,6 mm. La soldadura crea zonas afectadas por el calor que son aún más susceptibles a la corrosión y deformación futuras. El enfoque profesional estándar para el mantenimiento de los intercambiadores de calor de placas es identificar las placas dañadas y reemplazarlas por nuevas. Esto garantiza la integridad del sello y la eficiencia de transferencia de calor original de la unidad.

¿Cómo puedo saber si mi perforación es causada por cloruro o por desechos físicos?

A Usted debe mirar el patrón del daño. Los agujeros de cloruro suelen parecer pequeños agujeros oscuros que a menudo están rodeados por una pequeña cantidad de corteza mineral rojizo o blanco. El daño físico, por otro lado, a menudo aparece como arañazos, golpes o lágrimas. El daño físico generalmente se concentra cerca de los puertos de entrada donde la velocidad del fluido es la más alta, mientras que la corrosión química puede aparecer en cualquier lugar de la superficie de la placa.

¿Por qué Grano recomienda placas de 0,6 mm cuando muchos competidores ofrecen 0,5 mm? A La diferencia de 0,1 mm puede parecer pequeña, pero representa un aumento del 20 por ciento en el grosor de la pared. En entornos industriales duros, ese 20 por ciento actúa como un margen de seguridad crítico contra la erosión y la microcorrosión. Nuestro objetivo es minimizar la falla del intercambiador de calor de placa para nuestros clientes, y nuestros datos muestran que 0,6 mm es el equilibrio ideal entre alta eficiencia térmica y durabilidad estructural a largo plazo.