Tamaño de la junta gruesa al espacio de la placa. 1.5mm para caminos apretados. Compruebe la rigidez de la placa de fósforos duros. Suave para doblar metales. Prueba de ajuste en extra para atrapar a la señorita delantera.

Para más looks, consulta

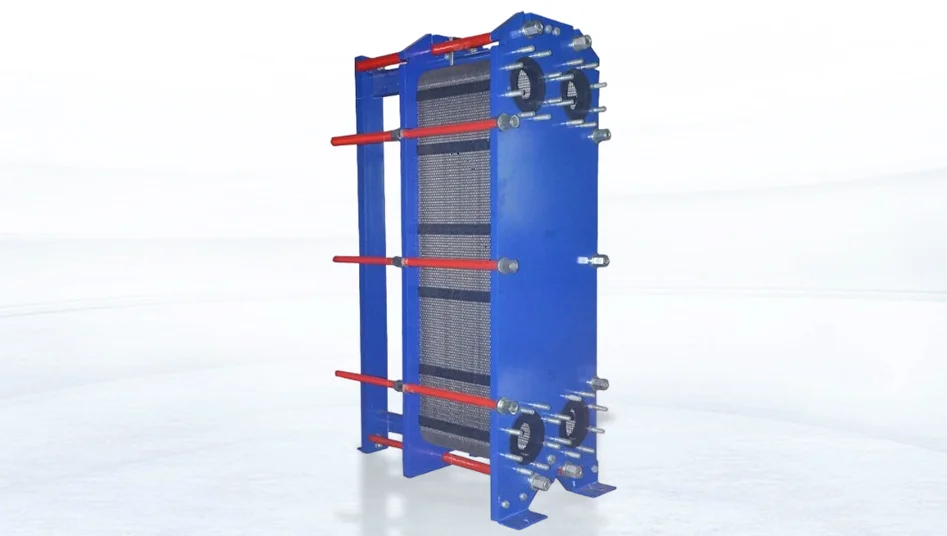

intercambiadores de calor de placa

ese equipo suave con estas juntas.

Ahora mantiene el equipo para mejorar sus cierres. Usalo y ver el trabajo subir.

Para terminar esto, vamos’ s cavar un poco más profundo en por qué estas juntas importan tanto en su molienda diaria. Piense en las veces que’ He tenido que pelear por un goteo repentino. Interrumpe el flujo, desperdicia recursos y aleja a su equipo de las tareas principales. Pero con la junta adecuada en su lugar, evita esa molestia. Actúa como un guardia tranquilo, haciendo su trabajo sin fanfaría. Y cuando lo emparejas con diseños sólidos de gente que conoce el campo por dentro, como los que nosotros’ Ha tocado, toda su operación zumbido.

Tomemos el EPDM, por ejemplo. Es’ s no llamativo, pero’ es fiable en configuraciones básicas húmedas. Es posible que tenga una línea de agua caliente mezclada con limpiadores suaves. Allí, se flexiona lo suficiente para manejar los pulsos diarios sin agrietarse bajo la tensión. O considere el NBR en esas mezclas oleosas. Se adhiere firmemente a los disolventes que harían que las opciones más baratas se hinchen y fallen. Yo’ He escuchado historias de gerentes de plantas que cambiaron y vieron que sus registros de mantenimiento se redujeron a la mitad. Eso’ ahorros reales, no sólo números en una hoja.

¿Ahora, FKM? Eso’ es tu go-to para las verdaderas bestias. Cuando los ácidos o bases golpean duro y caliente, se mantiene firme. Sin ablandamiento, sin fugas a través. ¿Y los compuestos de PTFE? Ellos’ como los caballeros blindados para las peores batallas químicas. Se deslizan fácilmente, se mantienen para siempre, y hacen que el desmontaje sea una brisa cuando llega ese raro desmontaje completo. Pero recuerda, es’ Todo sobre el partido. Acelerar una selección sin comprobar su fluido’ peculiaridades, y usted’ Volver al cuadrado uno. intercambiador de calor de placa La instalación es’ t ciencia de cohetes, pero vale la pena ser metódico. Comience con una pizarra limpia, literalmente. Limpia esas ranuras sin manchas. Luego, la facilidad en la nueva junta. Sienta que se sienta justo antes de apretar algo. ¿Y ese par? Hazlo en etapas, como construir un rompecabezas pieza por pieza. Distribuye la carga uniformemente, evita que el estrés se acumule en un solo lugar. Con el tiempo, este hábito solo puede agregar años a su junta’ vida.

Por otro lado, los fallos no’ t se anuncian con campanas. Se arrastran. Un poco de endurecimiento aquí, una pequeña grieta allí. Eso’ Por qué son importantes esos controles rápidos. Coge una luz, escanea los bordes. Toque suavemente para dar. Si se siente fuera, don’ T espera. Cambiarlo. Mejor una hora de descanso que un día de caos.

Al final, es’ Construir un sistema en el que confíes. Uno donde cada parte tira su peso sin drama. Usted’ Ya tienes el know-how. Corre con él. Ajuste a medida que su configuración evoluciona. Y

si usted’ re mirando actualizaciones

¿Esos intercambiadores de calor que mencionamos? Se cierran perfectamente con estos sellos. Dales un giro en tu próximo proyecto. Usted’ Te agradeceré más tarde.

P: ¿Con qué frecuencia debo reemplazar las juntas de sellado en un intercambiador de calor de placa química?

R: Reemplazar cada 18-24 meses. O más rápido si las miradas muestran saltos duros de más de 10 puntos o desgaste claro. Sintonizalo a su flujo’ mordida. Los ácidos crudos requieren controles anuales.

P: ¿Qué material de junta funciona mejor para procesos mixtos ácido-base?

R: FKM da un amplio agarre a ambos. Hasta pH 2-14 y 180°C. Supera al EPDM o al NBR en todos los campos. Pero prueba tu mezcla.

P: ¿Qué causa el fallo más común de la junta en las líneas químicas de alta presión?

R: Empujar el neumático de tiras impares lo supera. Conduce a empujar fuera. Deténgala con pasos de perno. Manténgase por debajo del 80% del top pull.

Análisis de juntas de sellado en intercambiadores de calor de placas para la industria química Propiedades de materiales y rendimiento de resistencia química

Explore los materiales de junta de sellado para intercambiadores de calor de placas en plantas químicas, centrándose en la resistencia a la corrosión, la durabilidad y el mantenimiento para un rendimiento fiable.

“¿Cómo seleccionar materiales y diseñar anticorrosión para placas de intercambiadores de calor en la industria química?” — Grano

¿Cómo seleccionar materiales y diseñar anticorrosión para placas de intercambiadores de calor en la industria química? — Grano

¿Cómo seleccionar materiales y diseñar anticorrosión para placas de intercambiadores de calor en la industria química? — Grano

¿Cómo seleccionar materiales y diseñar anticorrosión para placas de intercambiadores de calor en la industria química? « — Grano

„Análisis de juntas de sellado en intercambiadores de calor de placas para la industria química: propiedades del material y rendimiento de resistencia química“ — Grano

“Análisis de juntas de sellado en intercambiadores de calor de placas para la industria química: propiedades del material y rendimiento de resistencia química” — Grano

«Análisis de juntas de sellado en intercambiadores de calor de placas para la industria química: propiedades del material y rendimiento de resistencia química» — Grano

« Análisis de juntas de sellado en intercambiadores de calor de placas para la industria química: propiedades del material y rendimiento de resistencia química » — Grano

Incluso los materiales superiores se benefician de los impulsos posteriores a la construcción. El electroliso hace que las caras sean iguales a Ra < 0,4 μm. Esto corta los puntos ocultos donde comienza la oxidación. Hace que la limpieza en el lugar sea fácil. Los recubrimientos de ánodos o pulverizadores de PTFE agregan paredes contra iones áspero. Estiran la vida en trabajos básicos.

Observe la rugosidad para mezclar la limpieza con facilidad con el bastón de flujo: extremos más lisos cortan la escala, pero pueden deslizarse en puntos de bajo flujo. Estos impulsan el trabajo con materiales. Crecen luchando sin cambiar los rasgos principales.

Producto1. Condiciones de proceso químico para intercambiadores de calor de placa

2. Propiedades clave del material para priorizar en el diseño del intercambiador de calor de placa

3. Materiales comunes para placas de intercambiadores de calor en aplicaciones químicas

Acero inoxidable 3.1 316L: opción versátil para la corrosión general

3.2 Titanio (grado TA2): Campeón para entornos de cloruro y ácidos débiles

| Hastelloy, aleaciones de níquel y SMO 254: opciones para ácidos y álcalis extremos | 4. Principios para la selección de materiales: equilibrio de medios, temperatura y costo | 5. Optimización de la estructura y el diseño de la placa para la durabilidad y la eficiencia | 6. Tratamientos superficiales y medidas anticorrosivas para una mayor protección |

|---|---|---|---|

| 7. Inspección, mantenimiento y sinergia con sistemas de sellado | 8. Casos de aplicación y recomendaciones de selección | 9. Comparación de intercambiadores de calor de placa con alternativas de cáscara y tubo | 10. Claves para llevar: Dominar el material y las estrategias anticorrosivas |

| 11. Preguntas frecuentes | Aleaciones de níquel (Inconel) | Alta tolerancia al pH; resistencia a la fatiga | 200°C / 15 bar |

| Soluciones de cloruro (por ejemplo, salmuera de NaCl) | Titanio (TA2) | Inmunidad de Pitting; peso ligero | 250°C / 20 bar |

| Ácidos oxidantes (por ejemplo, HNO3) | Hastelloy C-276 | Resistencia uniforme a la corrosión | 300°C / 25 bar |

Este gráfico hace que las selecciones sean simples. Agrega los números de flujo de las operaciones de cálculo de eficiencia del intercambiador de calor de placa.

Para casos extraños, como grietas de aceite a alta presión, las construcciones fundidas funcionan bien. Corresponden a la resistencia de los usos de alta presión del intercambiador de calor de placa soldada.

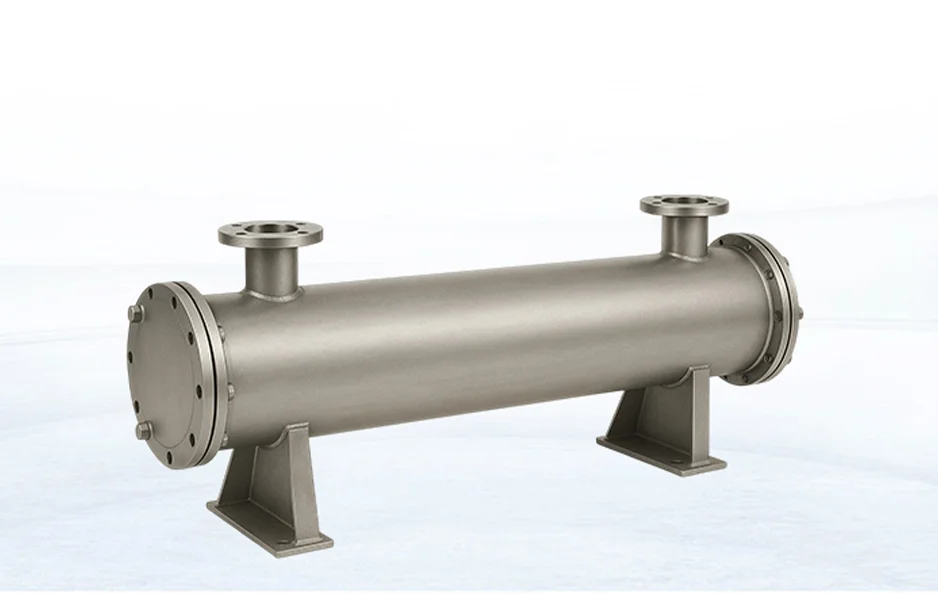

Comparación de intercambiadores de calor de placa con alternativas de carcasa y tubo

Mientras que las placas llevan en pequeños trabajos químicos, las unidades de cáscara y tubo dan espacio para crecer en grandes cantidades. El intercambiador de calor de cáscara y tubo cálculo de diseño mira el espacio de pared y configuraciones de tubo a la mejor velocidad. Esto difiere de la placa’ s remolino incorporado. Las reglas de TEMA las clasifican en tipos como AES para ejecuciones laterales.

Una carcasa fija de lámina de tubo e intercambiador de tubo facilita la limpieza de los fluidos. Pero corre el riesgo de problemas de crecimiento de calor. A diferencia de la carcasa de tubo en U doblada y el intercambiador de calor de tubo, las ventajas en los altos y bajos de calor son más simples y no se necesitan uniones de crecimiento. Para enfriar el aceite en plantas petrolíferas, la carcasa y el tubo con tubos de aleta funcionan mejor en puntos de bajo flujo. Esto proviene de la carcasa completa y el intercambiador de calor de tubo para comprobaciones de enfriamiento de aceite. Aunque las placas ganan en el espacio y la lucha de pistolas.

Las reglas de los intercambiadores de calor de carcasa y tubo de los tipos TEMA aseguran el ajuste. Pero las placas a menudo ganan la curva en químicas ásperas.

Claves para llevar: Dominar el material y Estrategias anticorrosión

La recogida de materiales y diseños anti-oxidación para placas de intercambiadores de calor en productos químicos requiere un ojo cercano. Poner la lucha contra la oxidación sobre el paso de calor. Fijar formas para el flujo. Y cuidado duro. Mezclando 316L’ Amplio uso con titanio’ s fuerza, y añadiendo impulsos como electro-liso, se estira la vida de carrera. También reduces los costos.

Tenga en cuenta que ninguna selección encaja con todos. Prueba contra sus medios. Ejecute adivinaciones a través de herramientas de flujo. Y compruebe con las opciones de cáscara y tubo para las selecciones completas. Estos planes no solo protegen las carreras, sino que elevan el trabajo químico a flujos frescos.

Para aquellos nuevos en esto, recuerde que las matemáticas de flujo ayudan mucho. Utilice cálculos simples para ver si su selección aumenta el intercambio de calor sin grandes golpes de presión. En laboratorios químicos o grandes fábricas, estos pasos se escalan bien. Se ajustan a pruebas pequeñas o líneas enormes. Y cuando pongas en escenario, actúa rápidamente. Un pequeño pozo se convierte en un gran problema. Herramientas como las comprobaciones de sonido lo detectan temprano. Cambiar las placas antes de que fallen. Este recorte arriesga mucho tiempo.

Por otro lado, no’ t gasto excesivo en metales de lujo si los básicos funcionan. El equilibrio es clave. Para las sales suaves, 316L hace el trabajo barato. Guarde aleaciones para amenazas reales como ácidos fuertes. Este gasto inteligente mantiene los presupuestos ajustados. También libera fondos para otras necesidades de la planta.

Al final, fuertes lazos anticorrosivos todos juntos. Desde la elección hasta el cuidado, cada paso construye un sistema duro. El trabajo químico prospera en esto. Convierte trabajos duros en trabajos suaves. Y eso’ es lo que mantiene a las plantas zumbido día tras día.

Preguntas frecuentes

R: ¿Qué factores deben priorizarse al seleccionar materiales para intercambiadores de calor de placas en entornos químicos corrosivos?

P: priorizar la resistencia a la corrosión sobre la conductividad térmica. Evaluar la corrosividad de los medios (pH, cloruros), temperatura y presión utilizando mapas de corrosión o pruebas ASTM G48. Elija materiales como el titanio para cloruros o Hastelloy para ácidos fuertes, equilibrando el costo a través del análisis del ciclo de vida.

R: ¿Cómo pueden los tratamientos de superficie y el mantenimiento extender la vida útil del intercambiador de calor de placa?

P: El electropulido (Ra < 0,4 μm) y los recubrimientos como el PTFE reducen las cavidades y la contaminación. La limpieza con ácido regular (por ejemplo, flúor nítrico cada 3-6 meses) y las pruebas no destructivas (penetrante de tinte, ultrasonidos) detectan los problemas temprano. Reemplace las placas cada 3-5 años en condiciones corrosivas.

R: ¿Cuándo deben elegirse los intercambiadores de calor de placa sobre los diseños de carcasa y tubo en aplicaciones químicas?

P: Elija los intercambiadores de calor de placa para un diseño compacto, alta eficiencia y fácil limpieza en procesos propensos a la contaminación o por lotes. Los diseños de carcasa y tubo se adaptan a aplicaciones de fluidos limpios de gran volumen con menos flexibilidad de mantenimiento. Evaluar en función de la escala del proceso y el riesgo de contaminación.